Categoría: Logistica

Cursos Relacionados con Logistica y Procedimientos

COURSE PAYMENT

Partes de tarjeta electrónica de aire acondicionado.

La Tarjeta de Aire Acondicionado es la parte elecrónica encargada de controlar los componentes y funciones del equipo, optimizando su rendimiento energético.

| Tipo de Tarjeta Electrónica de Aire Acondicionado | Características de equipo según Tarjeta Electrónica del Aire Acondicionado |

| Tarjeta Electrónica de Aire Acondicionado Convencional | Cuenta con sensores de temperatura ambiente y de congelamiento del evaporador. Ofrece un control de velocidad del ventilador mediante relé o triac (PG). El control de la temperatura del entorno se logra a través de la activación y desactivación del compresor mediante un relé. Presenta un SEER (Relación de Eficiencia Estacional) altamente eficiente, con un valor cercano a 10. Se utiliza principalmente con refrigerantes R22 y R410A. Incorpora un dispositivo de expansión tipo capilar. |

| Tarjeta Electrónica de Aire Acondicionado Inverter | Cuenta con sensores de temperatura ambiente, de congelamiento del evaporador y, en algunos casos, de refrigerante. Algunos sistemas también incorporan sensores de presión. Ofrece un control de velocidad del ventilador mediante un triac (PG). El control de la temperatura ambiente se logra mediante la variación de la velocidad del compresor. Destaca por un SEER (Relación de Eficiencia Estacional) superior a 13, lo que demuestra su alta eficiencia energética. Principalmente se emplea con el refrigerante R410A. Utiliza una válvula de expansión electrónica o capilar, según la aplicación específica. |

Placa Universal para split:

La Tarjeta universal para aire acondicionado es un dispositivo electronico diseñado para reemplazar las placas de control originales de equipos, solo en aquellos casos donde la reparación del componente original no es posible.

| Tipos de tarjetas universales de aire acondicionado | Características: |

| Tarjeta universal de aire acondicionado convencional | Es una tarjeta que se caracteriza por realizar el control de la capacidad de enfriamiento mediante encendido y apagado del compresor. Esta tarjeta posee generalemnte solo sensores de temperatura. El control de velocidad de la turbina se realiza mediante rele. |

| Tarjeta universal de aire acondicionado con PG | Es una tarjeta que se caracteriza por ralizar el control de la capacidad de enfriamiento mediante encendido y apagado del compresor. Esta tarjeta posee generalemnte sensores de temperatura y puede recibir señales de velocidad de turbina El control de velocidad de la turbina se realiza electronicamente mediante triac . |

| Tarjeta universal para aire acondicionado inverter | El sistema universal inverter, esta provisto de una tarjeta universal para la unidad interior y otra para la exterior. Ofrecen varios Modos de operación para adaptarse a muchas marcas de aire acondicionado. Controlar mayormente con triac 3 Velocidades para ventilador Módulo de alta potencia para el compresor tambien existe diseños que dejan una frecuencia del compresor fija. Módulo de alta potencia para ventilador externo e interno. Controla la válvula electrónica de expansión. Su instalación requiere de conocimiento en interpretación de diagrama para su correcta instalación,. |

Las placas universales para aire acondicionado, realizan generalmente solo las funciones basicas del equipo, y mayormente tienen los mismos componentes de una tarjeta original.

Componentes de tarjetas de refrigeración y aire acondicionado:

- Varistor.

- Transformador de voltaje.

- Diodos.

- Puente de diodos.

- Condensador o capacitor.

- Resistencia eléctrica.

- Bobina.

- Regulador de voltaje.

- Triac.

- Termistor.

- Optoacoplador.

- Compuertas.

- Transistor.

- Relé.

- Sensor de efecto hall

varistor:

Cuando la tensión que entra a la tarjeta supera un valor determinado, el varistor se cortocircuita, impidiendo que la corriente pase a través del resto de componentes, evitando dañarlos.

¿Cómo Diagnosticar el varistor y conocer su funcionamiento?

Transformador DE VOLTAJE:

Se usa para cambiar el voltaje de entrada de la corriente alterna. Usualmente se usa para llevar de un voltaje alto a uno más bajo.

¿Cómo funciona y solucionar problemas del transformador?

Diodo:

Es usado para manipular el sentido de la corriente en un determinado circuito.

La serie 1N400x son diodos rectificadores para aplicaciones de corriente de menos 1 Amperio, muy usados en tarjetas electrónicas debido a la gran versatilidad y al muy bajo costo.

| Serie de diodos Rectificadores | Voltaje |

| 1N4001 | 50 |

| 1N4002 | 100 |

| 1N4003 | 200 |

| 1N4004 | 400 |

| 1N4005 | 600 |

| 1N4006 | 800 |

| 1N4007 | 1000 |

La serie 1N5400 es similar a los diodos 1N4000 pero admite un amperaje de 3 amperios.

¿Aquí mas información del diodo rectificador en refrigeración y aire acondicionado?

puente rectificador de diodos:

Es una configuración de diodos especialmente diseñada para manipular el sentido de una corriente alterna y convertirla en corriente continua. Necesita a la salida de capacitores para evitar los rizos después de la rectificación.

Más información sobre la rectificación en placa electrónica de aire acondicionado y refrigeración

condensador o Capacitor:

Se usa para entregar un valor de carga eléctrica en un punto cuando es requerido, y estabilizar el voltaje que sale del puente rectificador.

¿Cómo diagnosticar el capacitor de placa electronica de aire acondicionado y refrigeradores?

Resistencia

Es la oposición al paso de un flujo de corriente natural. Se puede usar para manipular el paso de la corriente o el valor del voltaje.

La mayor potencia que pueda disipar una resistencia, es clave para su aplicación en los circuitos de la tarjeta electrónica. Los valores mas comunes de potencia en resistencia utilizadas en tarjetas electrónicas son:

| Resistencia de 0.25W | El valor de multiplicar el voltaje y la corriente eléctrica que pasa por la resistencia no debe ser mayor a 0.25. |

| Resistencia de 0.5W | El valor de multiplicar el voltaje y la corriente eléctrica que pasa por la resistencia no debe ser mayor a 0.5. |

| Resistencia de 1W | El valor de multiplicar el voltaje y la corriente eléctrica que pasa por la resistencia no debe ser mayor a 1. |

Bobinas en tarjetas electrónicasina:

Es utilizada para almacenar energía, esto se logra mediante la acumulación de un campo magnético. Mayormente se usan como filtros en circuitos.

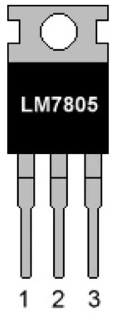

Regulador de voltaje:

Se usa para regular o estabilizar el voltaje en una parte específica del circuito, son muy conocidos en tarjetas electrónicas en refrigeración el regulador 7805 y 7812.

La función del regulador de voltaje es recibir una corriente con un voltaje mayor en su primer pin o pata de la izquierda viendo el regulador de frente, y entregar un voltaje menor estabilizado en el pin o pata de la derecha o 3 viendo el regulador de frente.

Por lo tanto el pin 1 y 3 son positivos, y el pin del medio o 2 es negativo. Una variable muy importante además del voltaje, es la cantidad de corriente que soporta el regulador de la tarjeta electrónica, en la siguiente tabla podemos ver algunas corrientes comunes.

MAS información de reguladores de voltaje en refrigeración y aire acondicionado.

Triac:

Se usa para controlar la velocidad de turbinas. o suministrar corriente a motores.

Algunos de los TRIACS más utilizados en tarjetas electrónicas de refrigeración y aire acondicionado son:

| Nombre del Triac | BT136: | BTA16 | BT137 |

| Tipo de Encapsulado: | TO-220 | TO-220 | TO-220 |

| Triac equivalente | NTE56041 | NTE5671 | NTE56041 |

| Voltaje Máximo | (VDRM): 600V | (VDRM): 600V | (VDRM): 600V |

| Corriente RMS | (IT): 4A | (IT): 8A | (IT): 8A |

| Corriente Pico no repetitiva | (ITSM): 25A | (ITSM): 65A | (ITSM): 65A |

| Voltaje Pico en Gate | (VGM): 5V | (VGM): 5V | (VGM): 5V |

| Potencia media en Gate | (PGAV): 0.5W | (PGAV): 1W | (PGAV): 0.5W |

| Potencia Pico en Gate | (PGM): 5W | (PGM): 5W | PGM): 5W |

Te puede interesar esta información:

¿Cómo funciona el triac en placa electrónica?

termistor:

El sensor de temperatura informa al módulo de control el valor de temperatura de un punto mediante la caída de voltaje de una corriente a través de una resistencia de valor variable.

¿Cuáles son los sensores de temperatura del aire acondicionado?

En la siguiente tabla para sensores de temperatura se muestra como varia la resistencia al cambiar la temperatura:

tabla de termistor de 10k:

| T°C | Resistencia KilOhmio | T°C | Resistencia KilOhmio | T°C | Resistencia KilOhmio |

| -10°C | 62.27KΩ | 14°C | 16.93KΩ | 38°C | 5.62KΩ |

| -9°C | 58.7KΩ | 15°C | 16.11KΩ | 39°C | 5.38KΩ |

| -8°C | 56.36KΩ | 16°C | 15.34KΩ | 40°C | 5.17KΩ |

| -7°C | 52.24KΩ | 17°C | 14.61KΩ | 41°C | 4.96KΩ |

| -6°C | 49.31KΩ | 18°C | 13.91KΩ | 42°C | 4.76KΩ |

| -5°C | 46.57KΩ | 19°C | 13.26KΩ | 43°C | 5.57KΩ |

| -4°C | 44KΩ | 20°C | 12.64KΩ | 44°C | 4.38KΩ |

| -3°C | 41.58KΩ | 21°C | 12.05KΩ | 45°C | 4.21KΩ |

| -2°C | 39.82KΩ | 22°C | 11.5KΩ | 46°C | 4.04KΩ |

| -1°C | 37.19KΩ | 23°C | 10.97KΩ | 47°C | 3.88KΩ |

| 0°C | 35.20KΩ | 24°C | 10.47KΩ | 48°C | 3.73KΩ |

| 1°C | 33.33KΩ | 25°C | 10KΩ | 49°C | 3.58KΩ |

| 2°C | 31.56KΩ | 26°C | 9.55KΩ | 50°C | 3.45KΩ |

| 3°C | 29.90KΩ | 27°C | 9.12KΩ | 51°C | 3.31KΩ |

| 4°C | 28.34KΩ | 28°C | 8.71KΩ | 52°C | 3.19KΩ |

| 5°C | 26.87KΩ | 29°C | 8.33KΩ | 53°C | 3.07KΩ |

| 6°C | 25.49KΩ | 30°C | 7.97KΩ | 54°C | 2.96KΩ |

| 7°C | 24.19KΩ | 31°C | 7.62KΩ | 55°C | 2.84KΩ |

| 8°C | 22.56KΩ | 32°C | 7.29KΩ | 56°C | 2.73KΩ |

| 9°C | 21.80KΩ | 33°C | 6.93KΩ | 57°C | 2.63KΩ |

| 10°C | 20.71KΩ | 34°C | 6.68KΩ | 58°C | 2.53KΩ |

| 11°C | 19.68KΩ | 35°C | 6.40KΩ | 59°C | 2.44KΩ |

| 12°C | 18.71KΩ | 36°C | 6.13KΩ | 60°C | 2.35KΩ |

| 13°C | 17.80KΩ | 37°C | 5.87KΩ | 61°C | 2.27KΩ |

Optoacoplador:

Se usa en circuitos electrónicos para aislar circuitos entre sí, y poder realizar activación de los mismos. Los optoacopladores mas usados en tarjetas electrónicas son:

Unos de los optoacopladores más usados para aplicaciones educativas son:

| Modelo del Optoacoplador | Función del Optoacoplador |

| 4N25 | Se usa para controlar salida de un transistor. |

| MOC3011 | Se usa con salida para TRIAC |

| MOC3010 | Salida a TRIAC |

| 4N35 | Salida a un transistor |

| PC817 | Salida a un transistor |

¿Cómo saber MAS de los optoacopladores en refrigeración y aire acondicionado?

Compuertas:

La compuerta lógica realiza operaciones binarias con uno o dos estados lógicos (0,1) en la entrada, obteniendo resultados booleanos (0,1) en la salida del sistema.

- Las compuertas básicas son AND, OR y NOT.

- Las compuertas complementarias son NAND, NOR.

- Existe una compuerta suplementaria XOR y su compuerta complementaria XNOR.

Las modelos de compuertas mas comunes basicas en tarjetas electrónicas son:

| Modelo de la compuerta |

| 74LS08 |

| 74LS00 |

| 74LS32 |

| 74LS02 |

| 74LS86 |

| 74LS04 |

Transistor:

Es un interruptor electrónico usado para activar circuitos.

¿Cómo diagnosticar el transistor?

| Modelo de Transistor | Tipo de Transistor | Función en la Tarjeta electrónica |

| BC337 | (NPN) | Transistor bipolares para uso en mediana potencia |

| BC327 | (PNP) | Transistor bipolares para uso en mediana potencia |

| BC548 | (NPN) | Transistor bipolares para uso en menor potencia |

| BC558 | (PNP) | Transistor bipolares para uso en menor potencia |

Relé:

Son dispositivos electromecánicos encargados de activar circuitos de potencia directamente o indirectamente. Trabajan con una bobina que al recibir polarización produce un campo magnético lo suficientemente grande para atraer el interruptor mecánico, y permitir el paso de corriente al circuito de potencia.

¿Como diagnósticar problemas en relé?

Sensor de efecto Hall:

El sensor de efecto hall se encuentra dentro del vantilador, y se encarga de informar a la placa electrónica con PG de la unidad interior, el valor de rpm del eje del fan, a través de pulsos de voltaje.

Fallas en el sensor de efecto hall

Fallas comunes en tarjetas de aire acondicionado y refrigeración:

Alguna de las fallas comunes en tarjetas de aire acondicionado las podemos enumerar en la siguiente tabla:

| Fallas comunes en tarjetas de aire acondicionado | Causas de la falla |

| El Compresor No enciende. | Alimentación de corriente. Rele contactor de Tarjeta. Falta de algún sensor de tarjeta. Falla eléctrica de compresor. Error de comunicación entre tarjetas en equipos inverter. |

| El Compresor No apaga | Rele contactor de Tarjeta. |

| El Equipo y compresor enciende pero No enfría | Falta de refrigerante (No falla tarjeta) Falla mecánica del compresor (No falla tarjeta) |

| Congelamiento de Consola interna. Congelamiento de tuberías. | Filtro de aire de consola interna tapado (No falla tarjeta) Serpentín de Evaporador sucio. (No falla tarjeta) Baja velocidad de fan (triac o rele) Sensor de congelamiento de tarjeta en mal estado. Sensor de temperatura ambiente en mal estado. En aire acondicionado inverter no hay regulación de velocidad del compresor. |

| Una sola velocidad de fan | Problema con Rele o contactor de velocidad de fan |

En el siguiente vídeo, preparado por conforempresarial, hacemos un resumen de las principales partes y fallas de una tarjeta convencional, de control On – Off.

¿Cómo funciona una tarjeta electrónica de un aire acondicionado?

El Funcionamiento de la fuente de alimentación del Split Inverter es el siguiente:

- Inicialmente se cambia el voltaje a una onda positiva usando un puente de diodos de alta potencia, sin usar transformador previamente.

- El puente de diodos está situado en la etapa de potencia y normalmente cerca de disipadores de calor.

- Generalmente estos diodos son de mayor tamaño, que los diodos tradicionales, usados en tarjeta con control on – off.

- Precisamente la configuración de estos diodos, permite rectificar la corriente alterna, por ejemplo de 230 V A C en corriente continua.

- La bobina de choque conserva constante la variación de corriente, y quita las pulsaciones del rectificador de corriente DC.

- El filtro activo de potencia, suprime la alta frecuencia de armónicos generados durante la rectificación, y mejora el factor de potencia.

- Mediante el condensador, el voltaje de salida del filtro activo de potencia, se convierte en DC estable.

- Como se está manejando en esta etapa alto voltaje y toda la corriente del compresor, el tamaño de estos capacitores es mucho mayor que los tradicionales de una tarjeta on – off.

- Ahora el cerebro o controlador del módulo inverter, se encarga de manejar los transistores que van a entregar la corriente al compresor.

- El módulo inverter, está compuesto de 6 transistores principales, alimentados del voltaje de salida del módulo dc.

- El módulo inverter se encarga de modificar la alimentación del motor, mediante el control P W M.

- La nueva corriente generada por el módulo inverter, simula una corriente trifásica, ya que se entrega por tres líneas de corriente, desfasadas 120 grados entre sí.

- El módulo de control, puede manejar la frecuencia de activación de estos transistores, de esta manera controla la frecuencia, de la nueva corriente trifasica.

- Al cambiar la frecuencia de activación se cambia la velocidad del motor, que se está controlando.

En el siguiente vídeo preparado por conforempresarial, se realiza una explicación de los componentes más importantes de una tarjeta de aire acondicionado o nevera.

Tarjeta de aire acondicionado inverter:

Las partes del sistema con Tarjeta de aire acondicionado inverter tipo Minisplit son:

- Tarjeta Interna de evaporadora.

- Sensores de la unidad interna.

- Tarjeta externa de la unidad Condensadora

- Sensores de la unidad externa.

- Conexión de comunicación entre tarjetas.

tarjeta interna de evaporadora:

Se encarga de convertir el voltaje de alimentación del tipo alterno, en voltaje directo. De esta manera se alimentan sensores, actuadores y controladores que se encuentran dentro del salón a climatizar.

sensores de la unidad interna:

Se encargar de obtener el valor de las variables de interés dentro del salón a climatizar. Destacan los sensores de temperatura.

tarjeta externa condensador

Se encarga de transformar la corriente directa en alterna, emulando una corriente del tipo trifasica. En esta parte destacan los transistores swithes electrónicos de potencia del tipo IGBT.

sensores unidad externa:

Se utilizan para obtener los valores de las variables de interés que se encuentran presentes fuera del salon. Por ejemplo temperatura del condensador, presión del refrigerante, temperatura del exterior, etc.

conexión entre tarjetas

Se encargar de llevar la información de una tarjeta a otra, y también de llevar la alimentación de corriente entre ambas partes del equipo.

Función de Componentes de Placa de Minisplit Inverter:

En el siguiente vídeo preparado por conforempresarial, se muestra la función de cada parte:

Conexión de los componentes electrónicos de un aire acondicionado inverter

Se puede presentar los siguientes casos:

- Conexión de Tarjetas electrónicas Inverter con alimentación de corriente por unidad evaporadora.

- Conexión de Tarjetas electrónicas Inverter con alimentación de corriente por unidad condensadora.

PARTES EXTERNAS DE LA UNIDAD CONDENSADORA INVERTER

- Conector del Sensor de temperatura del refrigerante a la descarga del compresor. Para alargar la vida del equipo.

- Conector del sensor de temperatura del refrigerante en la succión del compresor, para medir el sobrecalentamiento. Este sensor es muy importante si el equipo posee válvula de expansión electrónica.

- Conector de alimentación del compresor invérter, con corriente trifasica.

- Conector para alimentación y control del motor del ventilador, del condensador de la unidad exterior.

- Conector para válvula de cuatro vías, en caso que el equipo trabaje en modo calefacción.

- Conector de la válvula de expansión electrónica.

- Conector del sensor de temperatura del refrigerante, a la salida del condensador. Para medir el subenfriamiento del refrigerante líquido.

- Conector del sensor de temperatura del ambiente exterior al local.

- Entrada de alimentación y señal desde la unidad interior. es el punto de unión eléctrico de todo el sistema.

PARTES EXTERNAS DE LA TARJETA DE CONTROL DE LA UNIDAD EVAPORADORA INTERNA tenemos.

- Conexión de Alimentación de una línea y tierra.

- Etapa de rectificación y regulación: Se encarga de recibir el voltaje de alimentación, por ejemplo los 220 voltios de corriente alterna, llevarlo a voltaje de corriente continua de 12 voltios, para alimentar a los sensores, actuadores, y controladores.

- Conector del sensor de temperatura del evaporador, para evitar el congelamiento. Este sensor sigue siendo un termistor mayormente del tipo ntc.

- Conector del sensor de temperatura del local, para medir la temperatura interna, y realizar las estrategias de control para mantener la climatización.

- Conector del display,

- Conector de potencia para alimentar de energía eléctrica la turbina del ventilador.

- Conector de alimentación y señal, del sensor de rpm del motor del ventilador.

- Conector para alimentar el motor paso a paso, que controla la posición de las persianas de salida de aire.

- cable de comunicación con la tarjeta exterior. Para informarle al controlador del compresor, las condiciones del ambiente dentro del local.

- Relé de potencia, para alimentar de energía la unidad exterior. En este caso estamos hablando de un aire acondicionado, que se alimenta de energía eléctrica, desde la unidad evaporadora.

- Caja de conexión, para comunicar la unidad interior con la exterio0r. En esta parte tenemos alimentación de corriente, tierra, y cable de comunicación.

Conexión de las tarjetas Inverter cuando la alimentación de corriente se realiza por la unidad condensadora:

Cálculo de ductos de aire acondicionado

Existen básicamente cuatros métodos a considerar, para el diseño de conductos de aire acondicionado:

- Método de Cálculo de Reducción de Velocidad: Se establecen velocidades máximas en cada tramo de conducto, siendo más altas en el conducto principal y disminuyendo en las derivaciones para evitar la generación de ruidos en las áreas ocupadas.

- Método de Cálculo de Pérdida de Carga Constante: En este enfoque, se dimensionan los conductos de manera que tengan una pérdida de carga constante por unidad de longitud en toda la distribución.

- Método de Cálculo de Recuperación Estática: Con este método, se logra una recuperación estática al aumentar la presión en cada ramal o boca de impulsión, lo que compensa la pérdida de presión debida al rozamiento en la siguiente sección del conducto. Esta recuperación se produce mediante variaciones en la velocidad del flujo de aire.

- Método de Cálculo de Velocidad Constante: Este método no tiene en cuenta las pérdidas de presión en la red de conductos y, por lo tanto, solo es adecuado para redes de pequeña longitud. Preferiblemente, se utiliza para realizar una estimación inicial del dimensionamiento del sistema.

Medidas de ductos de aire acondicionado

El calculo de las Medidas de ductos de aire acondicionado debe incluir el conocimiento de la carga térmica debida a los ocupantes, equipos y ubicación del local, velocidad del aire según el nivel de ruido, presión para hacer llegar el aire a todas las tejillas, y caudales de renovación.

Dimensiones de ductos de aire acondicionado:

El Cálculo de Conductos de Aire, es el procedimiento por el cual se logra calcular las dimensiones de todos los puntos de la distribución, además de predecir los caudales de aire por cada salida.

Dimensionamiento de conductos de ventilación y aire acondicionado, con igual velocidad:

El Cálculo de conductos de aire se debe hacer, para el caso de una instalación de aire acondicionado pequeña, teniendo en cuenta los siguientes pasos.:

- PASO 1. Cálculo de carga térmica, en cada local.

- PASO 2. Selección de la unidad de aire acondicionado.

- PASO 3. Cálculo de la velocidad del aire, a la salida del equipo.

- PASO 4. Cálculo del caudal de aire y diámetro, en cada ramal secundario del sistema.

- PASO 5. Cálculo del caudal de aire y diámetro, en cada tramo del conducto principal.

Cálculo de ductos residencial:

En el siguiente vídeo preparado por conforempresarial, se muestra el calculo de un sistema de ductos residencial, usando el sistema inglés de medidas.

En el siguiente vídeo preparado por conforempresarial, se muestra el calculo de un sistema de ductos residencial, usando el sistema inglés de medida.

En el siguiente vídeo preparado por conforempresarial, se muestra el calculo de un sistema de ductos residencial de sección circular, usando el sistema inglés de medidas.

En el siguiente vídeo preparado por conforempresarial, se muestra el calculo de un sistema de ductos residencial, acoplado a fan coil, usando el sistema inglés de medidas.

En el siguiente vídeo preparado por conforempresarial, se muestra el calculo de un sistema de ductos residencial, usando el sistema inglés de medidas, con introducción a la selección de rejillas.

Cálculo y Diseño de Ductos en sistema de Ventilación:

En el siguiente vídeo preparado por conforempresarial, se muestran los pasos esenciales para el calculo y diseño de un sistema de distribución de aire.

¿Cuáles son los tipos de ventiladores?

Básicamente son:

- Ventilador centrífugo.

- Ventilador Helicocentrífugo.

- Ventilador Helicoidal.

Ventilador centrífugo.

El ventilador centrífugo, se usa donde es prioridad la presión, alcanza caudales de aire menores comparado con los otros tipos de ventiladores, si los relacionamos a una misma potencia eléctrica.

Ventilador Helicocentrífugo.

En toda la mitad de la clasificación se encuentran los ventiladores helicocentrifugos. Por tener propiedades tanto de los ventiladores centrífugos como los helicoidales, se usan para presiones y caudales de aire medios.

Ventilador Helicoidal.

Los ventiladores helicoidales, se usan para generar caudales de aire altos, con valores de presión menores.

Características de los Ventiladores usados en sistemas de ductos:

- En el mundo de los ventiladores las presiones que se manejan son bajas, por ello se deben usar unidades de presión distintas, por ejemplo se suele usar los milímetros de columna de agua.

- Como el ventilador centrífugo, genera las mayores presiones comparado a los otros tipos de ventiladores, permite que el caudal de aire, llegue a todas las salidas, siempre y cuando la distribución esté bien diseñada.

- Los cambios de caudal en un ventilador centrífugo, generan grandes cambios de presión.

- Esto lo podemos visualizar, en la curva típica de un ventilador centrífugo usado en un sistema de distribución, para aire acondicionado.

- El consumo de corriente eléctrica, en un ventilador centrífugo es mínimo, lo cual permite que usando un motor y variador de frecuencia sencillo, se pueda controlar.

- La presión dinámica, tiene que ver con la velocidad que gana el caudal de aire, a la salida del ventilador, y la presión estática, tiene que ver con la presión que gana el aire, a la salida del ventilador.

- La suma de la presión dinámica y estática, es la energía total que el ventilador, le entrega al aire.

- La presión estática se usa, para vencer la fricción del aire.

- Para que tengamos una ídea, un bar de presión, o 14.7 libras de presión, equivale a 10000 milimetros de columna de agua.

A continuación vamos a enumerar algunos aspectos, que el diseñador debe conocer al realizar un diseño de distribución por ductos.

- Un sistema de distribución de aire, exige en cada ramal y salida una presión mínima, que el ventilador debe proporcionar, para que llegue aire a todos los puntos.

- Hay una rejilla de aire, que va necesitar mayor presión que las demás. y Este valor de presión máxima, será la presión que el ventilador suministra a toda la distribución.

- A Cada rejilla el ventilador entrega el valor máximo de presión, y no exactamente lo que requiere.

- Siempre existirán salidas donde llegará aire con mucha más presión que la requerida, por lo tanto sobra la presión y el caudal. Estos puntos se ubican en las rejillas más cercanas al ventilador, y deben ser controlados por el diseñador.

- En cambio en otras rejillas, que están más alejadas del ventilador, sobrará menos presión y menos caudal, y deberán ser controlados por el diseñador.

- La idea es diseñar un sistema donde la instalación, pueda consumir la presión en los puntos donde esta presión sobra, para que solo entre el caudal requerido, y así el aire sobrante que no logro entrar a las rejillas más cercanas, se dirija a los puntos más lejanos de la distribución.

- Se debe facilitar el camino del aire hacia las rejillas más lejanas, para atraer el aire.

- El máximo caudal de aire, que entrega un ventilador, aparece cuando no esta conectado al sistema de conductos. Aquí podemos decir que toda la energía la usa el ventilador para generar caudal, porque no hay fricción que vencer.

- En cambio el caudal mínimo que entrega un ventilador, aparece conectado a un sistema de ductos, que exija cerca del valor de la presión máxima, porque toda la energía, la usa el ventilador para vencer la presión del ducto, y queda muy poca para generar caudal de aire.

Existen varios tipos de ventiladores centrífugos:

Nosotros vamos a clasificarlos por la forma de los álabes.

- Ventilador centrífugo con álabes hacia adelante.

- Ventilador centrífugo con álabes hacia atrás.

Ventilador centrífugo con álabes hacia adelante.

- Estos ventiladores son adecuados para caudales relativamente más bajo.

- Los ventiladores centrífugos con álabes hacia adelante generan presiones más altas.

- Se caracterizan por tener gran número de álabes.

- En un ventilador centrífugo con álabes hacia adelante, la separación entre estos estos álabes es poca.

- La potencia absorbida por el motor eléctrico, aumenta bastante con la velocidad del eje, se puede decir que este aumento es de forma cúbica con el caudal.

- Los ventiladores centrífugos con álabes hacia adelante, se utilizan por el bajo ruido que generan.

- El número de álabes suele estar entre 48 y 60.

- Si lo comparamos con los otros tipos de ventiladores centrífugos, para un mismo caudal, es el ventilador de menor tamaño.

- Su rendimiento suele estar entre un 65 y 75 por ciento.

ventilador centrífugo con álabes hacia atrás.

- La presión que generan es menor que los ventiladores centrífugos con álabes hacia adelante.

- El caudal que generan es menor que los ventiladores centrífugos con álabes hacia adelante.

- El número de álabes prácticamente es el mismo, comparado con los ventiladores con álabes hacia adelante.

- Presenta un nivel de ruido aún más bajo que los ventiladores con álabes hacia adelante.

- Su rendimiento es cercano al 90 %, mayor si lo comparamos con el ventilador con álabes hacia adelante.

- Ideal para suministro de gases y extracción, también es usado para introducir aire fresco.

¿Qué debe saber para realizar el Calculo de conductos de ventilación?

La variable inicial que se debe conocer, son los caudales de aire que va manejar cada ramificación del sistema de ductos para ventilación.

Por ello se debe calcular, los cambios de aire por hora que puedan garantizar que cada local alcance el ambiente más adecuado.

¿Qué son los cambios de aire por hora?

Los cambios de aire por hora, es la cantidad de veces que todo el aire de un local, se reemplaza por aire completamente nuevo, en un tiempo de una hora.

Por ejemplo un valor de 6 cambios por hora, significa que todo el volumen de aire del local se reemplaza con aire nuevo 6 veces en una hora.

Cálculo de ducto de suministro y retorno:

En la siguiente serie preparado por conforempresarial, se muestra el calculo de un sistema de ductos de suministro y retorno.

¿Cómo calcular el flujo de aire en un ducto?

Hay Básicame dos casos que se pueden presentar al necesitar calcular el flujo de un caudal de aire:

- Calculo del flujo de aire para efectuar el diseño de la instalación.

- Calculo del flujo de aire para verificar el funcionamiento del sistema de ductos.

Cálculo del flujo de aire para efectuar el diseño de la instalación.

- En el caso de sistemas de ventilación debe usarse tablas que permitan conocer la tasa de suministro y reemplazo de aire, según la aplicación del sistema.

- En el caso de aire acondicionado, se debe realizar los calculos necesarios, teniendo en cuenta que generalmente se usa como referencia la tasa de flujo de aire de 400 cfm por cada tonelada refrigeración.

Cálculo del flujo de aire para verificar el funcionamiento del sistema de ductos y detección de fallas:

- El instrumento esencial para el calculo del flujo de aire que pasa a través de un sistema de ductos es el anemometro.

- Generalmente se usa el anemómetro, para medir la velocidad del aire a la salida o entrada de rejillas, o dentro de conductos.

- El hecho de poder medir la velocidad con el anemómetro, permite conocer el flujo de aire, que pasa por el punto de medición, en un momento determinado.

- Para medir el caudal de aire, también se requiere conocer el valor del área, donde se está haciendo la medición.

En el siguiente vídeo preparado por conforempresarial, se muestra el procedimiento para medir el flujo de aire en un sistema de ductos:

Procedimiento de calculo de flujo de aire con ANEMÓMETRO

- El caudal de aire, es igual a multiplicar el área, por la velocidad del aire que fue medida por el anemómetro.

- Así con las medidas del ducto, por ejemplo un ducto rectangular, de un pie de largo, por 1.2 pie de ancho, para encontrar el área se tiene que multiplicar ambos valores.

- De esta manera el área es 1 por 1.2, dando como resultado 1.2 pies cuadrados.

- Para obtener el caudal, sólo debemos multiplicar la velocidad medida con el anemómetro, por el área calculada.

- Finalmente, el caudal de aire se obtiene al multiplicar, 1.2 pies cuadrados del área, por la velocidad medida con el anemómetro (en este caso 2000 pies por minuto), así el caudal tiene como resultado 2400 pies cúbicos por minuto, también conocidos como c f m.

Tabla de ductos de aire acondicionado:

La mayoría de los conductos se fabrican a medida. De hecho, los conductos rectangulares se pueden plegar rápida y fácilmente a cualquier tamaño, dentro de las limitaciones de la maquinaria utilizada para fabricarlos, y las bridas se ajustan fácilmente a cada extremo.

Sin embargo, existe un estándar de medidas, que la mayoría de catálogos respeta. Estos valores de medidas los podemos resumir en la siguiente tabla:

| Tamaño del ducto | Ancho | Largo |

| 40cm x 20cm | 400mm | 200mm |

| 50cm x 25cm | 500mm | 250mm |

| 50cm x 30cm | 500mm | 300mm |

| 60cm x 30cm | 600mm | 300mm |

| 60cm x 35cm | 600mm | 350mm |

| 70cm x 40cm | 700mm | 400mm |

| 80cm x 50cm | 800mm | 500mm |

| 100cm x 50cm | 1000mm | 500mm |

Tabla de Medidas de ductos rectangular en pulgadas muy utilizadas:

| 2 1/2in x 10in | 6 in X 4 in | 6in X 6in | 6in X 8in | 6in X 10in | 6in X 12in |

| 2 1/2in x 14in | 8 in X 4 in | 8in X 6in | 8in X 8in | 8in X 10in | 8in X 12in |

| 2 1/2in x 30in | 10 in X 4 in | 10in X 6in | 10in X 8in | 10in X 10in | 10in X 12in |

| 3 1/2 in x14in | 12 in X 4 in | 12in X 6in | 12in X 8in | 12in X 10in | 12in X 12in |

| 3 1/2in x 30in | 14 in X 4 in | 14in X 6in | 14in X 8in | 14in X 10in | 14in X 12in |

| 16 in X 4 in | 16in X 6in | 16in X 8in | 16in X 10in | 16in X 12in | |

| 18 in X 4 in | 18in X 6in | 18in X 8in | 18in X 10in | 18in X 12in | |

| 20 in X 4 in | 20in X 6in | 20in X 8in | 20in X 10in | 20in X 12in | |

| 22 in X 4 in | 22 in X 6in | 22in X 8in | 22in X 10in | 22in X 12in | |

| 24 in X 4 in | 24in X 6in | 24in X 8in | 24in X 10in | 24in X 12in | |

| 26in x 6in | 26in x 8in | 26in X 10in | 26in X 12in | ||

| 28in x 6in | 28in x 8in | 28in X 10in | 28in X 12in | ||

| 30in x 6 in | 30in x 8in | 30in X 10in | 30in X 12in | ||

| 32in x 8in | 32in X 10in | 32in X 12in | |||

| 34in x 8in | 36in X 10in | 34in X 12in | |||

| 36in x 8in | 38in X 10in | 36in X 12in | |||

| 40in X 10in | 38in X 12in | ||||

| 40in X 12in | |||||

| 42in X 12in |

¿Por qué es importante conocer las medidas de los ductos de aire acondicionado estándar?

La conveniencia de usar medidas estándar para los ductos, es poder obtener accesorios a la misma medida, y evitar adaptaciones por ejemplo para cajas de volumen variable, rejillas, dampers y filtros.

Tabla de medidas de ductos circular:

| Medidas estándar ducto circular (in) |

| 5in |

| 6in |

| 7in |

| 8in |

| 9in |

| 10in |

| 12in |

| 14in |

| 16in |

| 18in |

| 20in |

Thermo king Camiones

Equipos Thermo king Camiones permiten convertir un vehículo convencional, en una unidad de transporte refrigerada de alta confiabilidad, y bajo consumo de combustible. Entonces:

¿Que es un thermo king?

Es un equipo fabricado por la empresa Thermo king, cuyo objetivo es producir unidades de refrigeración para el transporte, que hagan posible la entrega de productos frescos a cualquier parte de un país, independientemente de la época del año.

Thermo king ¿Como funciona?

Los equipos thermoking cuentan con los sistemas básicos de un equipo de refrigeración a compresión, es decir: evaporador, compresor, condensador, válvula de expansión, más las variantes em sistemas de control para mejorar el rendimiento o aumentar la vida útil de los equipos.

Compresor thermo king:

- El compresor puede estar acoplado al motor del vehículo o independiente. La serie T cuenta con el compresor de pistón X214.

- Existen compresores alimentados siempre por motor eléctricos, como los usados en la serie B-100 para vehículos pequeños, de la empresa Frascold específicamente modelo C206.

- En los compresores acoplados al motor del vehículo, como por ejemplo los usados en la serie V de thermo king para camiones, destaca la serie TM.

- En cualquier caso el compresor se encarga de succionar el refrigerante desde el evaporador, de esta manera genera una baja presión en este punto (serpentín azul de la animación) .

- El refrigerante succionado es descargado en el condensador, pero ahora con una presión alta (serpentín rojo de la animación) .

Condensador Thermo king:

- Mayormente son Condensadores de gran tamaño, antiguamente enfriado por ventiladores acoplados al motor diesel por correa, aunque actualmente son eléctricos.

- La tendencia es utilizar condensadores desarrollados con tecnología de microcanal, para alcanzar las presiones mínimas que se necesita para la condensación del refrigerante.

- El condensador (serpentín rojo de la animación) recibe el refrigerante descargado por el compresor.

- Como ahora el refrigerante tiene alta presión, posee en la descarga alta temperatura, la tarea del condensador es enfriar el gas refrigerante, para retornarlo a su estado liquido.

- El condensador disipa el calor del gas refrigerante, lo retorna a liquido, todo este proceso se debe realizar a presión alta, por ello se suele decir que la presión en el condensador permanece constante.

- El refrigerante sale del condensador a presión alta, con temperatura casi similar a la del ambiente exterior, pero ahora en estado líquido.

Válvula de expansión THERMO KING:

- En modelos antiguos de thermo king, se utilizaba la válvula de expansión termostatica de bulbo. Ahora la tendencia es el uso de válvulas de expansión del tipo electrónico.

- La válvula de expansión de cualquier tipo, se encarga de recibir el refrigerante liquido a alta presión que llega del condensador.

- En la válvula de realiza un control del caudal y estrangulamiento del refrigerante, esto ocasiona que su presión baje, y se retorne la baja temperatura.

Evaporador thermo king:

- El evaporador thermo king (serpentín azul de la animación) recibe el refrigerante líquido, a baja presión y temperatura, que sale de la válvula de expansión.

- Potentes ventiladores que se encuentran cerca del evaporador, hacen circular un caudal de aire.

- El caudal de aire al pasar por el evaporador adquiere la baja temperatura del refrigerante.

- El caudal de aire se dirige al deposito para lograr enfriar la carga.

- El refrigerante dentro del evaporador recibe el calor del aire, y pasa de estado liquido a gaseoso, para después ser succionado por el compresor y repetir el ciclo.

Motor para equipo Independiente:

Thermo king usa varios tipos de motores para mover los compresores que trabajan independientes del motor del vehiculo. Por ejemplo se usan el motor TK270, TK370, de la marca yanmar, usados en la serie T para camiones.

PARTES DE SISTEMA DE REFRIGERACIÓN PARA CAMION INDEPENDIENTE DEL MOTOR DEL VEHÍCULO

Serie para Camión con equipo Autopropulsado:

Por la actualidad y proyección podemos destacar:

- Serie T

- Serie UT

- Sistemas T Hybrid

- Sistemas UT Hybrid

Serie T de Termo king para Camiones.

Para estudiar los equipos de la serie T, de la empresa thermoking, analicemos las siguientes características.

- Se trata de una unidad de montaje frontal, con un sistema de refrigeración y calefacción, con funcionamiento por motor diésel, diseñado para camiones no articulados.

- La unidad se monta en la parte frontal de un camión, de manera que la zona en la que se encuentra el evaporador, penetre en la cabina.

- Se ha diseñado para su utilización con refrigerantes sin cloro.

- Esta serie cuenta con los modelos. T-500R, T-600R, T-800R, T-800R Spectrum, T-1000R, T-1000R Spectrum, T-1200R, T-1200R Spectrum y T-1200R Intermoda.

- La unidad condensadora, se monta en la parte frontal del compartimento de carga del camión.

- Se emplean evaporadores remotos, para controlar la temperatura en un máximo de tres compartimentos de carga independientes.

- La R al final de la denominación del modelo, indica que usan compresor del tipo reciprocante.

- La S al final de la denominación del modelo, indica que usa compresor tipo scroll.

- El Modelo 30, ofrece refrigeración y calefacción por gas caliente, con funcionamiento por motor.

- El Modelo 50, ofrece refrigeración y calefacción por gas caliente, con funcionamiento por motor y eléctrico. Los calentadores eléctricos del evaporador son opcionales.

- El embrague centrífugo, engrana totalmente a 600 revoluciones por minuto, en funcionamiento por motor, haciendo girar de forma constante el compresor, el alternador y los ventiladores tanto a baja como a alta velocidad.

- El embrague aísla el motor del sistema de transmisión por correas, durante el funcionamiento eléctrico en las unidades del modelo 50.

- Los modelos T-1200R y T-1200R Spectrum, tienen Válvula reguladora electrónica.

- El panel de control del H M I, (interfaz entre humano y máquina), se utiliza para hacer funcionar la unidad, y mostrar información relativa a esta.

- La opción de funcionamiento eléctrico, permite que la unidad funcione tanto por motor diésel, como por medio de energía eléctrica externa.

- Los controladores TSR y TSR-3 de la serie T, permiten a sus conductores gestionar con precisión, y con mayor facilidad la temperatura del camión, independientemente de la carga que se transporte.

- El controlador TSR, incluye la nueva función de mantenimiento de supervisión remota. que a través de Internet permite el mantenimiento, y el diagnóstico en carretera, reduciendo al mínimo el tiempo de inactividad del camión y el coste de mano de obra.

- Corrección de fases para evitar la rotación inversa de los ventiladores, durante el funcionamiento eléctrico.

- Conmutación automática entre diésel y eléctrico, para proteger la carga en caso de interrupción del suministro eléctrico.

- Aviso del punto de consigna para proteger la carga.

- Alertas del nivel de aceite y líquido refrigerante para proteger el motor.

- Para camiones con un largo entre 4 y 5,5 metros, se recomienda la serie T-500R.

- Para camiones con un largo entre 5,5 y 6,5 metros, se recomienda la serie T-600R.

- Para camiones con un largo entre 6,5 y 7,5 metros, se recomienda la serie T-800R.

- Para camiones con un largo entre 7,5 y 8,5 metros, se recomienda la serie T-1000R.

- Para camiones con un largo mayor a 8,5 metros, se recomienda la serie T-1200R.

Thermoking Serie B-100 para camiones y Vans

- La gama b-100 son unidades totalmente eléctricas que ofrece una capacidad de refrigeración extraordinaria para furgonetas y camiones de pequeño tamaño.

- La serie b resulta ideal para su utilización en áreas sensibles al ruido.

- Las unidades se encuentran accionadas por la batería del vehículo y es posible controlarlas cómodamente desde el asiento del conductor en toda la gama las dimensiones compactas de los componentes garantizan un espacio de carga maximizado.

- Por su parte la instalación no puede resultar más sencilla ya que no es necesario realizar ninguna modificación en el vehículo como no requiere la instalación de un compresor en el compartimento del motor.

- Permite al vehículo funcionar con su propio sistema de aire acondicionado original .

- El sistema se alimenta con la batería del vehículo.

- Se recomienda disponer de un alternador de al menos 125 amperios.

- Los equipos frigoríficos de la serie b de termoking se han diseñado para aplicaciones de productos frescos y congelados en furgonetas y camiones de pequeño tamaño.

- Los componentes del sistema de refrigeración y los controles de la unidad funcionan con 12 voltios de corriente continua.

- Las unidades con funcionamiento eléctrico cuentan con un motor que funciona con 115 o 230 voltios de corriente alterna.

- Cuando se conectan a una fuente de alimentación remota, usa un transformador situado en el condensador, que convierte los 115 o 230 voltios de corriente alterna en 12 voltios de corriente continua, para hacer funcionar los componentes de refrigeración y los controles de la unidad

Thermoking Serie-E para Vans y Furgonetas

Thermoking Serie Ce

- La serie Ce esta destinada para aquellos operadores que transportan mercancías sensible a la temperatura en vehículos de pequeño tamaño.

- La gama incluye cuatro modelos solo para carretera concebidos para carrocerías de vehículos de hasta 34 metros cúbicos.

- La serie Ce se ha diseñado para satisfacerlas exigentes demandas de las operaciones de distribución con múltiples entregas, incluso cuando la temperatura exterior alcanzan niveles extremos de frío y calor.

- Un descenso dela temperatura más rápido se traduce en un menor tiempo de recuperación de las aperturas de las puertas y una mayor protección de la carga.

- Los controladores en cabina garantizan un funcionamiento sencillo y exento de errores.

- Los modelos de la serie Ce para camiones pequeños de termo king son:

| Modelo C-150e |

| Modelo C-250e |

| Modelo C-350e |

| Modelo C-450e |

Modelo C-150e

- Es ideal para aplicaciones con un volumen del compartimento entre 8 y 16 metros cúbicos.

- Cuenta con un compresor QP 08 con cilindrada de 131 centímetroscúbicos y 6 pistones.

- Cuenta con condensador C-150e.

- Evaporador ultraplano.

- Trabaja con refrigerante r 404A o R- 452, también con r134a.

Modelos C-250e

- Son usados en un rango de 10 a 22 metros cúbicos.

- Como siempre la serie máx en este modelo se usa para bajas temperaturas. Cuenta con un compresor QP13.

- Condensador de C250.

- Evaporador ultraplano ES 200C.

Modelo C-350e

- Usado en un rango de 13 a 28 metros cúbicos.

- como siempre la serie máx en este modelo se usa para bajas temperaturas. cuenta con un compresor QP 15.

- condensador C350e

- evaporador ultraplano ES300e.

Modelo C-450e

- Es el modelo con la mayor demanda de furgonetas y compartimentos más grandes.

- Descenso de la temperatura más rápido.

- Mayor caudal de aire.

- Diseño ligero y compacto de la sección del condensador.

- Menor peso y carga de refrigerante.

- Eficiencia y sostenibilidad incrementadas y mayor rendimiento de la calefacción idóneo para condiciones ambientales extremos.

Serie TRAILERS Thermo king:

Por la actualidad y proyección podemos destacar:

- Serie S Precedent Trailer

- Serie S Precedent Trailer Multitemperatura.

- Serie Advancer.

La Serie Precedent para trailer de thermoking, presenta dos tipos de equipos:

- Serie S.

- Serie C.

- Entre los sistemas de refrigeración de temperatura única de Thermo King, destacan los modelos S-600, S-700 y C-600.

- Estas unidades de refrigeración son útiles para el transporte de cargas congeladas, en ambientes con temperatura alta, con largas distancias y ahorro de combustible.

- Las unidades de refrigeración multitemperatura para trailers de thermoking, son útiles para el transporte de mercancía a diferentes condiciones de refrigeración.

- Los modelos Precedent S-600M, S-610M, C-600M, S-600DE y S-610DE, ofrecen ahorros de combustible considerables.

- El S-600M y el S-610M son los modelos principales de Precedent. Estas unidades multitemperatura ofrecen más de 25 HP, con una excelente economía de combustible de hasta un 34% comparado con los modelos anteriores.

- La unidad multitemperatura C-600M ofrece menos de 25 HP de potencia, Los clientes experimentan hasta un 15% de ahorro de combustible en comparación con los modelos anteriores.

AQUI significado de FALLAS y alarmas de thermo king

Termostatos digitales

Los Termostatos digitales permiten conocer los valores de temperatura de un equipo de aire acondicionado o refrigeración, de modo que el controlador o el usuario, tome las medidas de control necesarias.

¿Como funciona el Termostato Digital?

Los sensores de temperatura, se conectan a los termostatos digitales o módulos, para medir la temperatura y provocar acciones en el sistema de refrigeración comercial, cuando alguna tarea sea requerida.

¿Qué sensores encontramos en termostatos digitales de refrigeración comercial?

Aquí tenemos:

- Sensores tipo RTD.

- Sensores tipo TERMISTOR.

¿Qué es un sensor RTD?

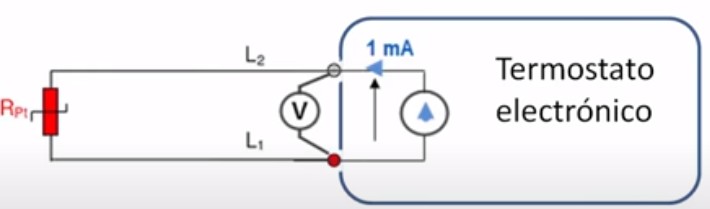

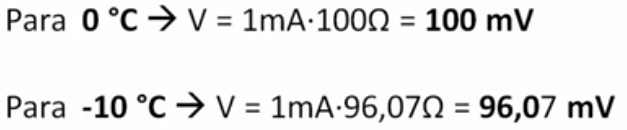

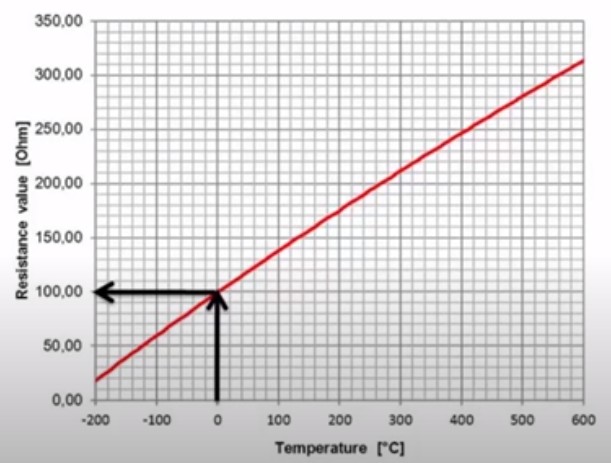

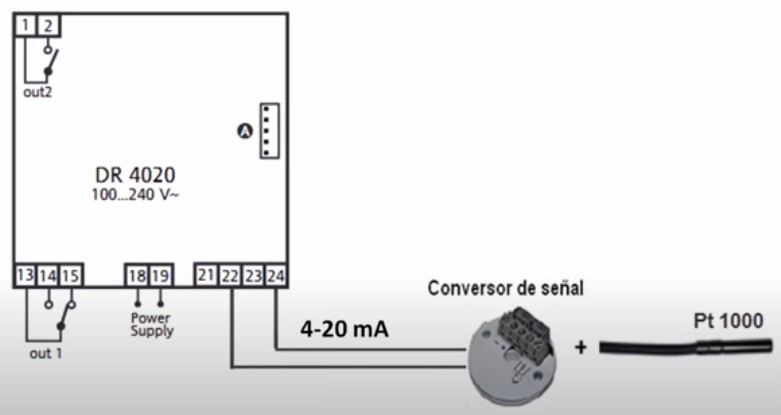

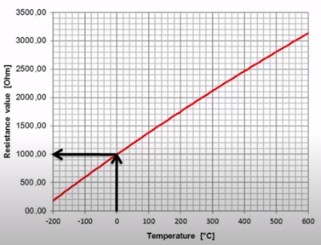

- Es un sensor formado por una resistencia eléctrica, que cambia directa y linealmente con el valor de temperatura, que tenga el punto donde esté situado el sensor.

- Estos sensores mayormente se fabrican en platino, y destacan por su precisión y confiabilidad.

- El termostato electrónico, hace circular una corriente constante por el sensor RTD, de modo de medir la variación de voltaje, entre sus terminales.

- El sensor RTD, no se descalibra, cuando fallan generalmente quedan abiertos, logrando generar alarmas en el módulo de control.

¿Cuáles son los tipos de sensores RTD usados en refrigeración comercial?

Destacan las sonda de temperatura

- PT100

- PT1000.

¿Cuáles son las características del sensor PT100?

- Es tal vez el sensor más usado en refrigeración comercial.

- Está fabricado en platino.

- Se caracteriza por tener una resistencia es de 100 ohmios a una temperatura de cero grados centígrados.

- Destaca por su linealidad, es decir el valor de resistencia aumenta linealmente con el incremento de temperatura.

- Estos sensores destacan porque pequeños cambios de temperatura son fácilmente detectados con cambios de voltaje, en todo su rango de trabajo.

- Para minimizar los posibles errores, producto de la distancia de unión entre el sensor y el termostato electrónico, se usa el Pt100 de tres cables.

¿Qué hacer cuando se usa Pt100 a distancias considerables, entre el termostato electrónico y el sensor?

Se debe usar un conversor de señal. Este dispositivo transforma la señal de voltaje que envía la sonda de temperatura en amperios.

En caso de usarse, debe conectarse a las salidas que tenga el módulo electrónico para tal fin.

¿Cuáles son las características del sensor PT1000?

- Está fabricado en platino.

- Tiene una resistencia de 1000 ohmios a una temperatura de cero grados centígrados.

- Destaca por su linealidad, es decir su valor de resistencia aumenta linealmente con el incremento de temperatura.

- Estos sensores destacan, porque pequeños cambios de temperatura son fácilmente detectados con cambios de voltaje, en todo su rango de trabajo.

- Como el sensor pt1000 trabaja en un rango de resistencia más alto, es menos afectado por la resistencia que presenta su cable de unión, con el termostato electrónico.

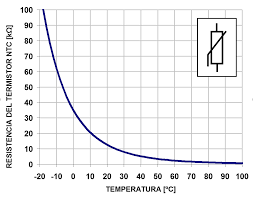

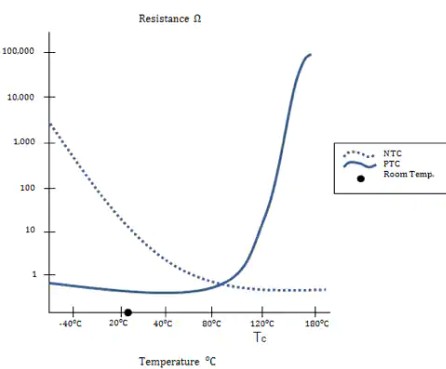

¿Qué son los sensores tipo Termistor?

Son sensores formados por una resistencia variable con la temperatura, pero contrario a los sensores RTD, su variación de resistencia eléctrica no es lineal.

Esta no linealidad en su rango de trabajo, les hace perder precisión, ocasionando que sean utilizados cuando la precisión no sea tan justificada.

Los termistores pueden ser:

- NTC

- PTC

¿Cómo trabajan los Termistores NTC?

Son sensores, formados por una resistencia que varía inversamente con la temperatura. Por ello al aumentar la temperatura, su valor de resistencia disminuye. Se caracteriza por sus valores de resistencia altos por encima de 1000 ohmios. Su curva es exponencial.

¿Cómo trabajan los Termistores PTC?

Son sensores, formados por una resistencia que varía directamente con la temperatura. Por ello al aumentar la temperatura, su valor de resistencia aumenta. Se caracteriza por sus valores de resistencia altos por encima de 1000 ohmios. Su curva es exponencial.

Termostatos digitales programables ¿Como trabajan?

- Se debe ajustar el set point y el diferencial.

- Pero a diferencia de los termostatos mecánicos, se debe suministrar la temperatura más baja, que vamos a permitir dentro de la cámara frigorífica, es decir donde el equipo debe apagar, para que no haya más frío.

- Mientras que el set point será el valor de cambio de esta temperatura, es decir donde se necesita que el equipo vuelva a encender.

Así tenemos:

Temperatura para apagar: -26 grados centígrados.

Set point: 6 grados centígrados.

Esto quiere decir que el equipo apaga, cuando la temperatura llega a -26 grados centígrados, y vuelve a encender cuando sube a -20 grados centígrados.

Termostato electrónico N323R en refrigeración comercial:

El termostato electrónico N323R tiene las siguientes características:

- Es un controlador de temperatura propio para refrigeración, que posee una serie de funciones, desarrolladas para aplicaciones de control de temperatura, y optimización del deshielo (defrost).

- La Tensión de alimentación del termostato electrónico N323R, puede ser de 110 a 240 voltios de corriente alterna. Opcionalmente hay modelos para una alimentación de 24 voltios de corriente continua.

- La alimentación del controlador, debe venir de preferencia de una red propia para instrumentación, o de fase diferente de aquella usada por la salida de control.

- Posee dos canales de entrada para sensores de temperatura, tipo termistor NTC, que miden la temperatura del ambiente monitoreado, y del módulo evaporador.

- Son Termistores NTC con 10 kilohmios a 25 grados centígrados, con un Rango de medición entre -50 a 120 grados centígrados.

- El error máximo en el intercambio de los sensores NTC originales es de 0,75 °C.

- Este error puede ser eliminado a través del parámetro offset del controlador.

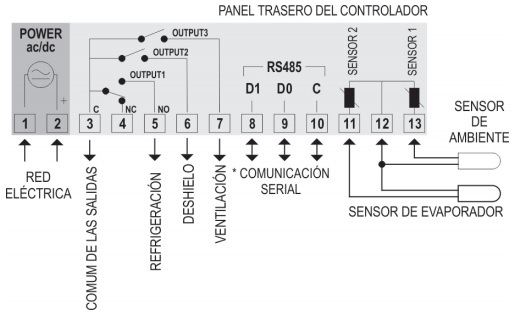

- Posee tres salidas (puntos 4 y 5,6,7) independientes, usadas para el comando del compresor (salida de refrigeración), otra para el módulo de deshielo y la última para el ventilador del evaporador.

- Las salidas 4 Y 5 pertenecen a un Relé tipo SPDT, es decir con dos salidas, cuando una salida se activa la otra se desactiva.

- Las salidas 4 y 5 están diseñadas para una potencia máxima de un caballo de potencia, cuando trabaja a 250 voltios, o de ⅓ de caballo de potencia, cuando trabaja a 125 voltios de corriente alterna.

- La salida 6 es para deshielo, con un relé tipo SPST, normalmente abierto, para un máximo de 3 amperios a 250 voltios de corriente alterna.

- La salida 7 es para ventiladores, con un relé tipo SPST, normalmente abierto, para un máximo de 3 amperios a 250 voltios de corriente alterna.

- Antes del uso el controlador debe ser configurado. Esta configuración consiste en definir valores, para los diversos parámetros que determinan el modo de puesta en marcha del equipo.

- La programación es grabada por el controlador c,uando éste pasa de un parámetro para otro, y sólo ahí es considerada como válida. La programación es guardada en una memoria permanente, aun cuando falta energía.

¿Cómo funciona el Termostato electrónico N323R?

- El controlador conecta o desconecta la salida de Refrigeración para llevar la temperatura del sistema hasta el valor definido por el usuario en el parámetro Setpoint.

- En el panel frontal del controlador el señalizador enciende cuando la salida de Refrigeración es enchufada.

- El proceso de DESHIELO tiene el objetivo de derretir el hielo acumulado sobre el evaporador volviendo más eficiente el proceso de refrigeración.

- El deshielo acontece periódicamente y tiene duración definida. Sin embargo, su ejecución puede ser impedida, y su fin anticipado en función de la temperatura medida directamente sobre el evaporador.

- El deshielo puede ocurrir por parada del compresor, calentamiento por resistencia, o inversión de ciclo del compresor.

- En el deshielo por parada del compresor, la salida de refrigeración es desconectada, y la descongelación del evaporador acontece naturalmente.

- En el deshielo por calentamiento por resistencia, la salida de deshielo es utilizada para encender una resistencia eléctrica, que calienta el evaporador para derretir el hielo acumulado. En este modo la salida de refrigeración también es desconectada.

- En el deshielo por inversión de ciclo del compresor la salida de refrigeración no es desconectada y la salida de deshielo utilizada para realizar la inversión del ciclo del compresor.

¿Como trabaja el controlador o termostato digital ERC-211?

¿Como trabaja el controlador o termostato digital ERC-213?

Refrigeración

Refrigeración, es el proceso mediante el cual se logra extraer calor desde un punto de mayor temperatura a otro de menor, con el objetivo de alcanzar el enfriamiento.

A medida que una masa que se encuentra en una sola fase pierde calor, baja su temperatura simultáneamente. Una vez la masa enfriada alcanza la temperatura deseada, el proceso de refrigeración se encarga de mantener estas condiciones.

¿Cuáles son los tipos de Refrigeración?

¿Qué Métodos de Refrigeración existen?

- Compresión de vapor.

- Absorción y la Adsorción.

- Ciclos de gas.

- Refrigeración termoeléctrica

- Refrigeración paramagnética

¿Cuál es la temperatura de refrigeración?

Chillers Centrífugos

Los Chillers Centrífugos son enfriadoras generalmente de alta capacidad de enfriamiento, con los mejores valores de eficiencia destinadas al enfriamiento rápido de caudales de agua, tanto para aire acondicionado como para el sector industrial.

¿Cuáles son las partes de los chiller centrífugos?

Los chillers centrífugos trabajan con un circuito convencional de refrigeración a compresión, por ello podemos observar los componentes básicos:

- Compresor centrífugo.

- Condensador

- Válvula de expansión.

- Evaporador.

¿Como funciona el Chiller Centrífugo?

En el siguiente vídeo preparado por conforempresarial podemos ver el funcionamiento de los chillers centrífugos:

Modelos de Chiller Centrífugo mas comunes:

| Modelo de Chiller Centrifugo | Condensador | Características: |

| AquaEdge 17DA Carrier | Enfriado por agua | R-134a, capacidades entre 3000 y 5500 toneladas refrigeración. |

| AquaEdge 19DV Carrier | Enfriado por agua | R-1233 zd(E), capacidades entre 350 y 800 toneladas refrigeración. |

| AquaEdge 19XR Carrier | Enfriado por agua | R-134a, para una capacidad entre 200 y 3400 Toneladas refrigeración. |

| Chiller York YZ | Enfriado por agua | Cojinetes magnéticos,R-1233zd, entre 165 y 1350 toneladas refrigeración. |

| Chiller York YK | Enfriado por agua | R-134a, que maneja un rango de capacidad entre 250 y 3000 toneladas refrigeración. |

| Chiller Yotk YMC2: | Enfriado por agua | Cojinetes magnéticos capacidades entre 165 y 1000 toneladas refrigeración. |

| Chiller York YD | Enfriado por agua | Dos compresores centrífugos, de una sola etapa, R-134a, para 1500 a 6000 toneladas refrigeración. |

| Chiller York YK-EP | Enfriado por agua | Entre 2500 y 3500 toneladas refrigeración |

| Chiller Trane CenTraVac EarthWise | Enfriado por agua | Capacidades entre 120 y 2000 toneladas refrigeración. |

| Chiller Trane CenTraVAC Serie S: | Enfriado por agua | 180 a 390 toneladas refrigeración. sin aceite. |

| Chiller Trane CenTraVAC Serie L: | Enfriado por agua | 400 y 1800 toneladas refrigeración. Optimizada para refrigeración de procesos industriales y los equipos de centro de datos |

| Chiller Trane CenTraVac Duplex: | Enfriado por agua | Entre 1500 y 4000 toneladas refrigeración. Dos compresores centrífugos separados con circuitos de refrigerante independientes |

| Chiller Daikin Magnitude | Enfriado por agua | Frecuencia variable y refrigerante R134ade 75 a 1500 toneladas de refrigeración. Cojinetes magnéticos sin aceite. |

¿Cuáles son los chillers centrífugos mas modernos?

Los chiller centrífugos modernos incluyen:

- Motor con variador de frecuencia.

- Sistema libre de aceite.

- Cojinetes magnéticos.

- Regulación de capacidad en la succión del compresor.

- Válvula de expansión electrónica.

Chiller centrífugo Haier:

En este vídeo preparado por conforempresarial se puede observar las características del chiller Haier:

Vamos a enumerar rápidamente, las características principales del chíler “Haier” con mayor capacidad y eficiencia del mundo. Pues Bien empecemos con la numero uno:

- En abril de 2017, “Haier” presentó en el Centro Internacional de Exposiciones de Shanghái, su unidad para enfriamiento de agua de mayor eficiencia y capacidad.

- Tiene una capacidad de enfriamiento de 4200 toneladas refrigeración.

- El chíler posee compresor del tipo centrífugo.

- “Haier”, fue pionera en el desarrollo del sector de enfriadores centrífugos de cojinetes magnéticos de China, y en 2015, lanzó su primer modelo de alta capacidad, clasificado en 2200 toneladas refrigeración.

- El Chíler Centrífugo Haier no requiere de aceite, esto aumenta la eficiencia enormemente de los intercambiadores de calor.

- El indicador de eficiencia a carga parcial “I P L V”, es muy alto, con un valor de 13,18.

- La nueva unidad posee la aplicación de la tecnología de levitación magnética, que lleva al sector de la refrigeración a un nivel completamente nuevo.

- Según los expertos de la industria, la nueva unidad de 4200 toneladas refrigeración de “Haier”, no solo representa avances en las aplicaciones, sino que actúa como un contribuyente fundamental para la conservación de energía, y la reducción de emisiones.

- En promedio consume entre un 30 a 50% menos de energía.

- El equipo tiene una vida útil de 30 años, cerca del doble que las unidades tradicionales.

- Para finales del 2017, “Haier” ha construido e instalado más de 539 refrigeradoras de agua centrífugas, con rodamientos magnéticos.

- En términos de tecnología inteligente, la unidad está equipada con un sistema de limpieza autónoma sin operario.

- Presenta un sistema de mantenimiento completamente automatizado, hasta un punto que no requiere mayor intervención humana para su cuidado, durante todo su ciclo de vida

- Este chíler al mismo tiempo combina tecnologías de ahorro energético e inteligencia artificial.

- El compresor, está creado desde un molde de aluminio, igual al empleado en la industria aeroespacial.

- Utiliza un compresor centrífugo Invérter. Cuando la temperatura de condensación o la carga disminuyen, el compresor reduce las revoluciones para asegurar una eficiencia óptima.

- La electrónica del compresor, está protegida por una carcasa de plástico térmico de alta resistencia, prolongando al máximo su vida útil, y garantizando un funcionamiento de alta eficiencia.

- El módulo de control del compresor usa las curvas de rendimiento, para ajustar la velocidad de funcionamiento y garantizar siempre la máxima eficiencia.

- Las partes móviles del “Sistema de compresión centrífuga con rodamiento magnético”, se componen de dos cojinetes radiales magnéticos y un cojinete axial, de tal modo que el compresor levita cuando se pone en marcha, evitando las fricciones.

- Posee un sensor de orientación, capaz de confirmar la posición exacta del rotor.

- El compresor puede funcionar normalmente incluso cuando la carga es muy baja.

- El sistema libre de aceite, evita que se formen películas de aceite en el intercambiador de calor y la tubería, asegurando que el chíler tenga un rendimiento excelente en todo su periodo de funcionamiento.

- El contenido de aceite medio en un chíler convencional es de un 9 %, lo que reduce la eficiencia aproximadamente en un 20 %.

- Estas enfriadoras incorporan válvulas de expansión electrónica, que controla con precisión el volumen de refrigerante que entra en el evaporador.

- Adoptan el módulo de accionamiento especial propio de estas válvulas, que permite controlar el funcionamiento del motor paso a paso, ajustar el ángulo de apertura de la válvula, medir el volumen del flujo de refrigerante y controlar que el compresor, el evaporador y el condensador trabajen con la mejor eficiencia.

- Utiliza un tubo de alta eficiencia como intercambiador de calor. La forma especial de este tubo contribuye a mejorar el flujo de refrigerante que entra en el evaporador.

- Debido al funcionamiento sin fricción, la vibración del chíler es cercana a cero.

- El motor del compresor es de imán permanente, que recibe voltaje por gestión de ancho de pulso P W M, para realizar funcionamiento a velocidad variable.

Chiller Centrífugo York:

Chiller centrifugo Carrier:

¿Que Refrigantes usa el chiller centrifugo?

Los refrigerantes mas usados en chiller centrífugos son:

- R134a

- R123 (en reemplaqzo)

- R513A

- R515B

- R1234yf

- R1234ze

¿Cuales son los compresores en chillers centrífugos mas usados por los fabricantes?

La serie de compresores centrífugos Danfoss Turbocor ha permitido que muchos fabricantes pequeños de chillers puedan contar con estas maquinas de compresión super eficientes libres de aceite, y con levitación magnética. en el siguiente vídeo preparado por conforempresarial podemos ver sus principales características:

¿Cuales fueron los primeros chillers centrífugos?

En el siguiente vídeo preparado por conforempresarial podemos enumerar los primeros compresores centrífugos fabricados en el mundo.

Tipos de ventiladores industriales

Los Tipos de ventiladores industriales según la dirección del aire son:

- Ventilador industrial centrífugo.

- Ventilador industrial Helico-centrifugo.

- Ventilador industrial Axial o Helicoidal.

Tipos de Ventiladores industriales según la función:

- VENTILADORES CON ENVOLVENTE.

- VENTILADORES MURALES.

- VENTILADORES DE CHORRO.

VENTILADORES CON ENVOLVENTE

- Ventiladores Impulsores.

- Ventiladores Extractores.

- Ventiladores impulsores-extractores

Ventiladores Impulsores.

Son los ventiladores en los que la boca de aspiración está conectada directamente a un espacio libre, estando l boca de descarga conectada a un

conducto.

Ventiladores Extractores:

Son los ventiladores en los que la boca de aspiración está conectada a un

conducto y la boca de descarga esta conectada a un espacio libre.

Ventiladores Impulsores -extractores

Son los ventiladores en los que tanto la boca de aspiración como la de descarga están conectadas a un conducto.

VENTILADORES MURALES:

Conocidos también como, extractores, sirven para trasladar el aire entre dos espacios distintos, de un lado de pared al otro

VENTILADORES DE CHORRO:

Se utilizan cuando se necesita una determinada velocidad de aire, incidiendo sobre una persona o cosa.

Tipos de ventiladores según la presión:

- Ventilador de Baja presión.

- Ventilador de media presión.

- Ventilador de alta presión

VENTILADOR DE BAJA PRESIÓN:

Son ventiladores que trabajan con una presión inferior a 72 mm de columna de agua.

VENTILADOR DE MEDIANA PRESIÓN:

Son ventiladores que trabajan en un rango entre 72 y 360 mm de columna de agua.

VENTILADOR DE ALTA PRESIÓN:

Son ventiladores que trabajan en un rango superior a 360 mm de columna de agua.

Ventilador industrial centrífugo:

- El ventilador centrífugo, se usa donde es prioridad la presión, alcanza caudales de aire menor a medianos, comparado con los otros tipos de ventiladores, si los relacionamos a una misma potencia eléctrica.

- Como el ventilador centrífugo, genera las mayores presiones comparado a los otros tipos de ventiladores, permite que el caudal de aire, llegue a todas las salidas, siempre y cuando la distribución esté bien diseñada.

- Los cambios de caudal en un ventilador centrífugo, generan grandes cambios de presión.

- Esto lo podemos visualizar, en la curva típica de un ventilador centrífugo usado en un sistema de distribución, para aire acondicionado.

- El consumo de corriente eléctrica, en un ventilador centrífugo es mínimo, lo cual permite que usando un motor y variador de frecuencia sencillo, se pueda controlar.

- El flujo de aire que succiona el ventilador entra por el centro.

- Debido a la fuerza centrifuga el aire succionado, pasa radialmente desde el centro hasta la periferia.

- El aire sale en un plano perpendicular a la entrada.

- El caudal de entrada y salida tiene 90 grados de diferencia.

Tipos de ventiladores Centrífugos industriales:

Los tipos de ventilador centrífugo son:

- Ventiladores centrífugos con álabes hacia adelante.

- Ventiladores centrífugos con álabes hacia atrás.

- Ventiladores centrífugos con álabe radial.

Ventiladores centrífugos con álabe radial.

- Los alabes no poseen curvas.

- Tienen menos números de alabes-

- Se emplean para transportar gases sucios, y aire con partículas gracias a la capacidad de separar partículas de la fuerza centrífuga.

- Es el tipo de compresor centrífugo menos usado, debido a su bajo rendimiento.

- Alto ruido.

- Usados para transportar materiales sólidos, porque no se acumula material en los alabes, y permanecen limpios.

Ventilador centrífugo con álabes hacia adelante.

- Estos ventiladores son adecuados para caudales relativamente más bajo.

- Los ventiladores centrífugos con álabes hacia adelante generan presiones más altas.

- Se caracterizan por tener gran número de álabes.

- En un ventilador centrífugo con álabes hacia adelante, la separación entre estos estos álabes es poca.

- La potencia absorbida por el motor eléctrico, aumenta bastante con la velocidad del eje, se puede decir que este aumento es de forma cúbica con el caudal.

- Los ventiladores centrífugos con álabes hacia adelante, se utilizan por el bajo ruido que generan.

- El número de álabes suele estar entre 48 y 60.

- Si lo comparamos con los otros tipos de ventiladores centrífugos, para un mismo caudal, es el ventilador de menor tamaño.

- Su rendimiento suele estar entre un 65 y 75 por ciento.

Ventilador centrífugo con alabes curvados hacia atrás.

- La presión que generan es menor que los ventiladores centrífugos con álabes hacia adelante.

- El caudal que generan es menor que los ventiladores centrífugos con álabes hacia adelante.

- El número de álabes prácticamente es el mismo, comparado con los ventiladores con álabes hacia adelante.

- Presenta un nivel de ruido aún más bajo que los ventiladores con álabes hacia adelante.

- Su rendimiento es cercano al 90 %, mayor si lo comparamos con el ventilador con álabes hacia adelante.

- Ideal para suministro de gases y extracción, también es usado para introducir aire fresco

VENTILADOR CENTRÍFUGO CON ÁLABES RADIALES:

- Tiene menor número de alabes.

- Se emplean para expulsar aire o gases sucios a elevada temperatura, debido a la facilidad con que son eliminados los depósitos sólidos, por la fuera centrífuga.

- Se utiliza para el manejo de materiales en plantas industriales.

- El rotor se construye para uso pesado, y de fácil reconstrucción en campo.

- Son el tipo de ventiladores centrífugos menos usados, por su pobre rendimiento y alto ruido.

- Ideales para el transporte de materiales granulados y polvos, porque los alabes, no detienen los materiales, y permanecen limpios.

Ventilador Industrial Helicocentrífugo:

- En toda la mitad de la clasificación se encuentran los ventiladores helicocentrifugos.

- Por tener propiedades tanto de los ventiladores centrífugos como los helicoidales, se usan para presiones y caudales de aire medio

- És un tipo de ventiladores con características mixtas entre los centrífugos y los axiales.

- El aire entra en dirección paralela al eje del rodete y sale formando un cierto ángulo con dicho eje.

- El carácter más o menos centrífugo se debe el ángulo de salida, cuanto mayor sea más se parecerá a un centrífugo, y cuanto menor más se parecerá aun axial.

- Estos ventiladores se utilizan mucho en aplicaciones de extracción por conductos, tanto en el ámbito doméstico como en oficinas y comercios.

- Son ventiladores extremadamente silenciosos.

- Son ventiladores aptos para cualquier local pequeño, con una considerable carga de aire viciado, o malos olores.

- Los ventiladores convencionales de este tipo se complementan con silenciadores dispuestos en prolongación de los extremos para evitar el funcionamiento el ruido se propague a través del conducto de aire de aplicación,

Ventilador Industrial axial o Helicoidal:

- Los ventiladores helicoidales, se usan para generar caudales de aire altos, con valores de presión menores.

- Los ventiladores axiales son aquellos que lanzan el aire en la misma dirección al eje donde rotan sus aspas.

- El ventilador axial o helicoidal se caracteriza por que el dlujo de entrada y salida tienen la misma dirección.

- Ideales para manejar grandes volúmenes de aire.

- Se utilizan para aplicaciones con presiones relativamente bajas.

- Se utilizan desde pequeñas aplicaciones, como refrigeración de productos electrónicos, hasta ventilación de edificios y túneles.

- El diseño axial utiliza fuerzas axiales para lograr el movimiento del aire.

- La rueda del ventilador axial a menudo está contenida dentro de una sección corta de conductos cilíndricos, a la que se pueden conectar los conductos de entrada y salida.

- Los tipos de ventiladores axiales tienen ruedas de ventiladores con diámetros que normalmente van desde menos de un pie 30 centímetros hasta más de 30 pies 9 metros.

- Las ruedas de los ventiladores de las torres de enfriamiento axial pueden superar los 82 pies 25 metros de diámetro.

- En general, los ventiladores axiales se utilizan donde el requisito principal es un gran volumen de flujo.

- La diferencia común entre los ventiladores axiales y los centrífugos es que estos últimos están pensados ante todo para mover el aire por conductos.

- Los ventiladores axiales, en cambio, son muy comunes en sistemas de climatización y pueden colocarse en muchos lugares.

- Son perfectos para funciones de extracción, por eso el extractor helicoidal es importante entre los ventiladores axiales.

Ventilador Extractor helicoidal mural:

- Son los más comunes.

- Incorporan una rejilla de protección como todos los axiales.

- Suelen colocarse en techos o paredes.

- Tienen un nivel sonoro muy aceptable.

Ventilador axial tubular.

- Se montan hélices en carcasas cilíndricas o en forma de tubo.

- Son como los helicoidales, si bien poseen un diseño de hélice aerodinámica.

Ventilador axial tubular con directrices.

Son como los anteriores, pero tienen un mayor rendimiento.

Presión dinámica del Ventilador:

- La presión dinámica, tiene que ver con la velocidad que gana el caudal de aire, a la salida del ventilador, y la presión estática, tiene que ver con la presión que gana el aire, a la salida del ventilador.

- La suma de la presión dinámica y estática, es la energía total que el ventilador, le entrega al aire.

- En el mundo de los ventiladores las presiones que se manejan son bajas, por ello se deben usar unidades de presión distintas, por ejemplo se suele usar los milímetros de columna de agua.

Presión Estática del ventilador:

- La presión estática se usa, para vencer la fricción del aire.

- Para que tengamos una idea, un bar de presión, o 14.7 libras de presión, equivale a 10000 milímetros de columna de agua.

Pagar con Paypal