La Alarma 11 Carrier significa BAJA PRESIÓN DE ACEITE DEL MOTOR.

Una vez realizada la reparación o corrección, borre las alarmas activas.

Haga funcionar la unidad a través de los modos apropiados para ver si se produce alguna alarma activa activa.

- TRIGGER-ON: La presión del aceite del motor es inferior a 12 PSIG (0,82 Bar) durante más de 5 segundos mientras el motor está en marcha.

- CONTROL DE LA UNIDAD:

- Funcionamiento del motor: Apagado y alarma del motor y de la unidad. Funcionamiento en modo stand by: Esta alarma no se activará en el funcionamiento en espera.

- CONDICIÓN DE REAJUSTE: El reajuste automático o la alarma pueden restablecerse manualmente a través del teclado o apagando la unidad

Apagando la unidad y volviéndola a encender.

¿Qué hacer con el código de alarma 11 de Carrier?

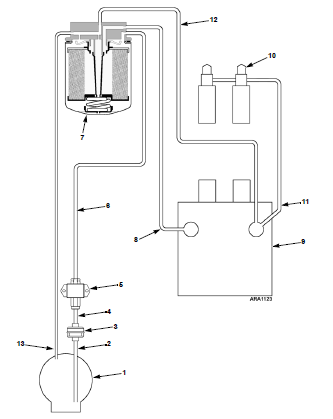

Comprobar la alarma de bajo nivel de aceite del motor:

- Compruebe la alarma 2 .

- Las condiciones de alarma deben corregirse y la alarma despejada para continuar.

Comprobar el nivel de aceite del motor:

Compruebe la varilla de aceite del motor. Agregue aceite de motor según sea necesario para llenar.

Compruebe el interruptor de presión del aceite del motor

- Inspeccione las clavijas y los terminales, verificar que no hay daños físicos en el interruptor.

- Compruebe el funcionamiento del interruptor de aceite del motor. Los contactos están cerrados cuando la presión del aceite es superior a 15 PSIG(1,02 Bares)

- Contactos abiertos cuando la presión del aceite es inferior a 12 PSIG (0,82 Bar)

Comprobar el arnés del interruptor de aceite del motor.

- Inspeccione el arnés y la caja de control y los terminales del conector de la caja de control .

- Compruebe si hay un circuito en cortocircuito en el arnés y la continuidad a través del arnés

Compruebe la presión del aceite del motor.

- Conecte el medidor mecánico de aceite.

- La presión del aceite debe ser superior a 15 psig.

Información Adicional sobre la Alarma 11 en Equipos Carrier

Causas Potenciales No Evidentes de Baja Presión de Aceite

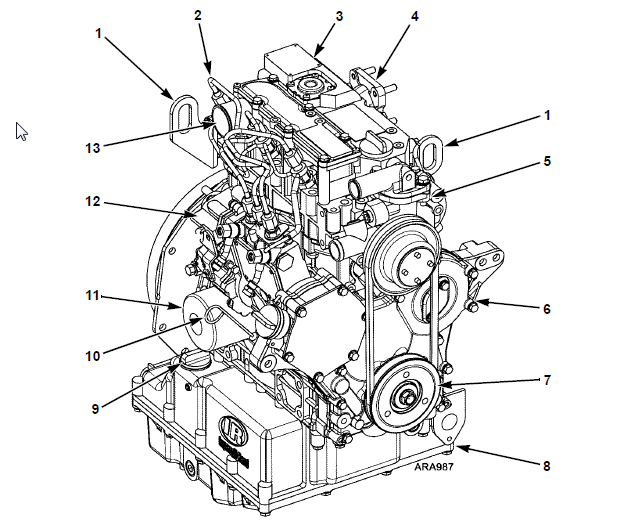

- Viscosidad inadecuada del aceite: Si el aceite utilizado no cumple con las especificaciones de Carrier (por ejemplo, demasiado espeso en climas fríos o demasiado delgado en condiciones cálidas), la bomba de aceite podría no generar suficiente presión. Consulta el manual del motor para el grado recomendado (ej. 15W-40).

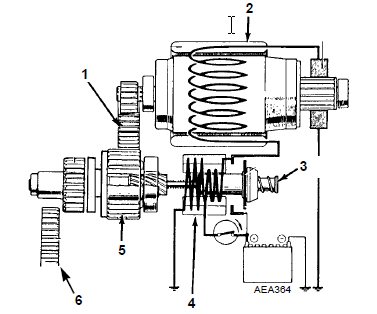

- Bomba de aceite desgastada: Los engranajes o lóbulos de la bomba pueden estar desgastados, reduciendo su capacidad de bombeo. Esto es más común en motores con muchas horas de operación.

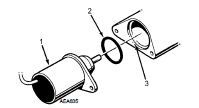

- Filtro de aceite obstruido: Un filtro saturado restringe el flujo, bajando la presión. Revisa la fecha del último cambio y el estado del filtro.

- Fugas internas en el motor: Cojinetes desgastados o sellos dañados pueden permitir que el aceite se escape, reduciendo la presión en el sistema.

Comprobaciones Adicionales para Diagnosticar la Alarma 11

- Inspección de la bomba de aceite:

- Retira la bomba (si es accesible) y verifica visualmente el desgaste de los componentes internos. Gira manualmente para detectar resistencia irregular.

- Prueba de temperatura del aceite:

- Usa un termómetro infrarrojo para medir la temperatura del cárter tras 15-20 minutos de operación. Si está por debajo del rango óptimo (aproximadamente 80-100 °C), el aceite podría estar demasiado viscoso, afectando la presión.

- Revisión del tubo de succión de la bomba:

- Un tubo de succión agrietado o parcialmente obstruido puede introducir aire o limitar el flujo de aceite. Inspecciona su integridad y límpialo si es necesario.

- Análisis del historial de operación:

- Accede al controlador de la unidad para revisar el tiempo de funcionamiento desde el último mantenimiento. Un intervalo prolongado sin cambio de aceite o filtro puede ser la causa raíz.

- Prueba dinámica de presión:

- Con un manómetro mecánico conectado, haz funcionar el motor a diferentes RPM (ralentí y carga máxima). Si la presión no aumenta proporcionalmente con las revoluciones, el problema podría estar en la bomba o en un conducto obstruido.

Soluciones Prácticas y Preventivas

- Reemplazo del regulador de presión: Algunos motores Carrier tienen un regulador interno en la bomba. Si está atascado o dañado, cámbialo para restaurar la presión adecuada.

- Uso de aditivos temporales: En emergencias, un aditivo para aumentar la viscosidad puede estabilizar la presión, pero no sustituye una reparación completa.

- Mantenimiento del cárter: Asegúrate de que el cárter no tenga sedimentos o lodos acumulados, ya que pueden obstruir la succión de la bomba.

Ejemplo de Tabla de Diagnóstico Adicional

| Síntoma | Comprobación | Resultado | Acción |

|---|---|---|---|

| Presión < 12 PSIG constante | Estado del filtro de aceite | Obstruido o viejo | Reemplazar filtro |

| Presión cae con RPM altas | Bomba de aceite | Desgaste visible | Reparar o reemplazar bomba |

| Aceite espumoso en varilla | Tubo de succión | Grietas o aireación | Reparar tubo y purgar sistema |

| Presión fluctuante | Regulador de presión | Atascado o defectuoso | Reemplazar regulador |