La activación de la alarma 32 de Thermo King señala que la capacidad de refrigeración del equipo está operando por debajo de su nivel habitual.

La Alarma 32 thermo king puede ser descrita en la siguiente tabla:

| Código de Alarma 32 | Roja. Tomar acción inmediata Capacidad de refrigeración baja (zona) | La unidad o zona no puede funcionar y está apagada. Repare inmediatamente. |

¿Por qué se presenta el código de falla 32 thermo king?

- La diferencia entre la temperatura del aire de suministro y

de retorno es demasiado pequeña cuando los ventiladores del evaporador funcionan a alta velocidad (inferior a 4,5 ºC [8 ºF] aproximadamente). - Cuando la temperatura del suministro de aire no llega a 0 ºC (32 ºF) dentro del tiempo preestablecido.

- Cuando la temperatura del aire de retorno no llega a -18 ºC (0 ºF) en el tiempo preestablecido.

- Ubicación del sensor del aire de suministro o retorno incorrecta.

- Fuga de aire en el cable del sensor de suministro.

- Sensor del aire de suministro o retorno defectuoso.

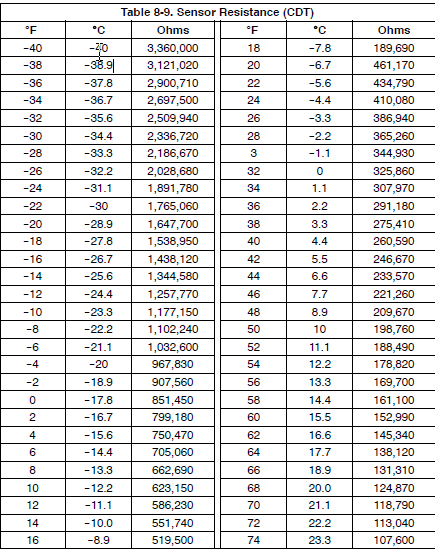

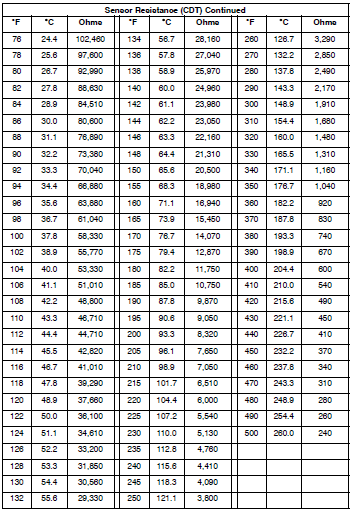

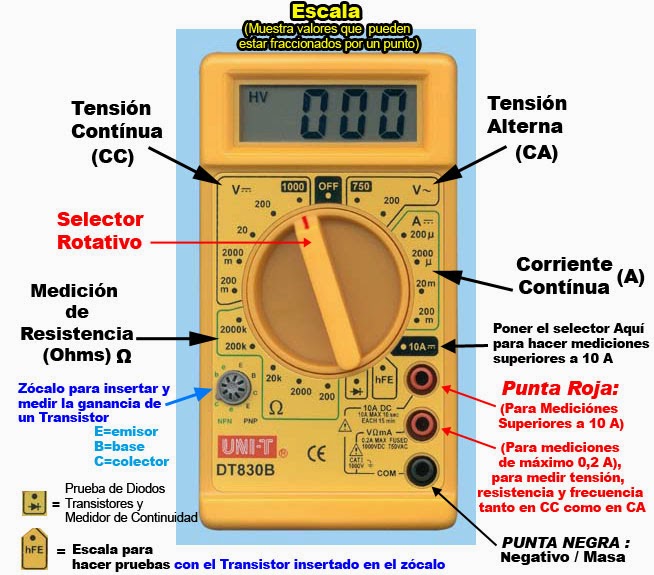

- Use el multímetro digital en la escala de kiloohmios para medir la resistencia del sensor y el voltaje de alimentación.

- Conexiones del sensor intercambiadas.

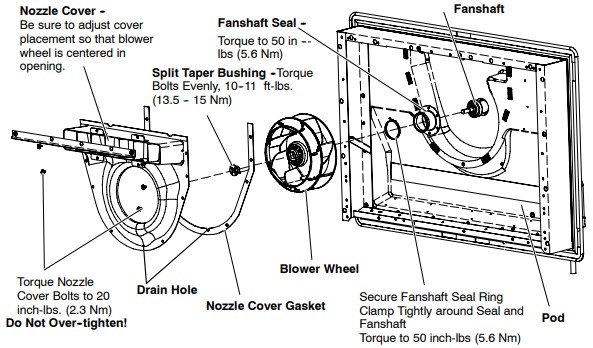

- Rotación del ventilador del evaporador incorrecta o funcionamiento a alta velocidad.

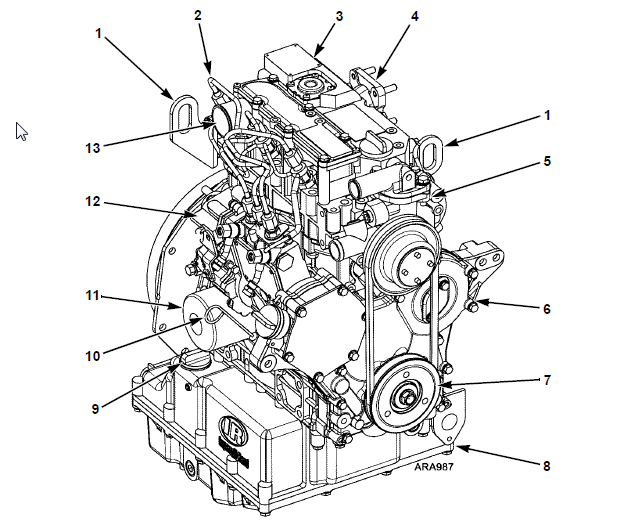

- Funcionamiento incorrecto del sistema de refrigeración.

- Contenedor, paneles laterales defectuosos, dañados con pérdidas.

- Circuito del economizador defectuoso.

- Verifique las conexiones del sensor.

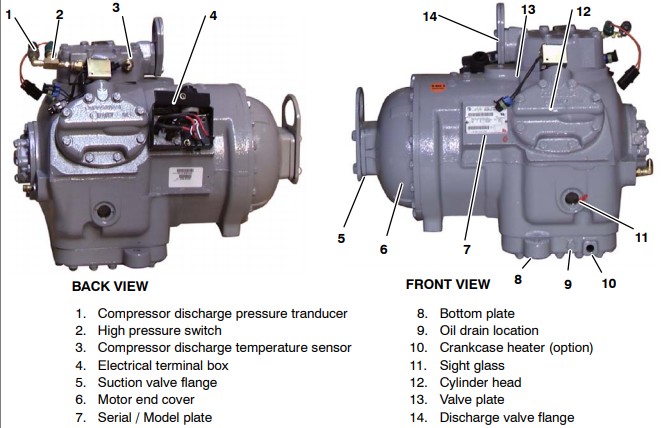

- Verifique el consumo de corriente de los mismos: compresor, inyección de

vapor, ventilador del condensador y ventiladores del evaporador (alta velocidad). - Verifique las lecturas de presión de descarga y succión.

- Carga de refrigerante baja.

- Circuito de refrigeración defectuoso.

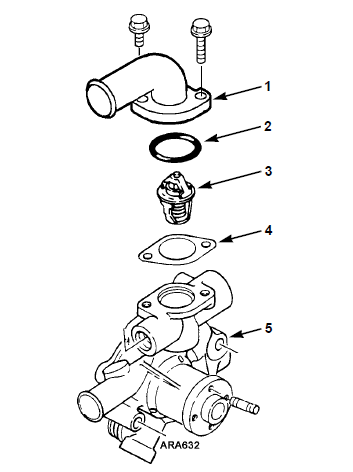

- Verifique las temperaturas del sensor (de descongelación) de

suministro, de retorno y del serpentín del evaporador. - Las lecturas de los sensores deben ser iguales (el aire de suministro podría ser 0,5 ºC [1,0 ºF] mayor debido al calor que despide el motor del ventilador).

- El consumo energético no aumenta al activar la válvula

del economizador. - El consumo de corriente no es correcto para la posición

de la válvula. - En equipos con inyección de vapor, arranque los ventiladores del evaporador a alta velocidad con la válvula digital apagada, active la válvula de inyección de vapor y observe el cambio en el consumo de corriente. Se

espera que el consumo de corriente aumente. - Verifique el correcto funcionamiento de la válvula de

vapor.

Existen factores directos que pueden afectar la capacidad de enfriamiento, es por ello que recomendamos investigar:

¿Cómo medir la presión de refrigerante de sistema thermoking?

¿Cómo solucionar problemas de velocidad del motor del sistema thermo king?

Sensores de temperatura (origen de la alarma 32 thermo king)

¿Cómo Diagnosticar el sensor de temperatura de Thermo king?

- Verifique si hay cables del sensor dañados.

- Verifique las conexiones del sensor al controlador.

- En algunos modelos el sensor es una Pt1000, un sensor de dos terminales, los cuales se pueden intercambiar sin afectar la medición.

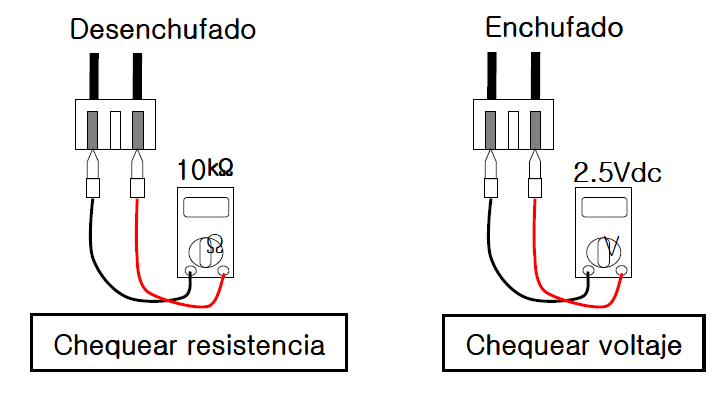

- Desconecte el sensor y, con un multimetro en la posición Ω, mida la resistencia eléctrica entre los dos cables del sensor.

- El sensor no se puede examinar sin desconectarlo.

- Cuando el sensor es una Pt1000, tiene un coeficiente de temperatura positivo. Esto significa que la resistencia eléctrica del sensor aumenta con la temperatura (ver figura izquierda)

- El sensor está calibrado para tener una resistencia de 1.000 Ω a 0 °C cuando el sensor es del tipo pt1000.

- Verifique la alimentación de voltaje de los sensores de temperatura, compara la alimentación entre sensores de temperatura cercanos (ver figura derecha).

- Para medir el voltaje use la escala de voltios de corriente continua DC (escala 20 voltios).

Causas Adicionales de la Alarma 32 Thermo King

- Obstrucción en el filtro deshidratador: Un filtro saturado limita el flujo de refrigerante, reduciendo la eficiencia del sistema. Toca la entrada y salida del filtro con la unidad en marcha; una diferencia de temperatura mayor a 5°C indica una obstrucción. Reemplázalo si está saturado.

- Fallo en el embrague del compresor: Si no se acopla correctamente, la potencia transmitida al compresor disminuye, afectando el enfriamiento.

- Condensador sobrecargado: Una presión excesiva en el lado de descarga debido a aire atrapado o exceso de refrigerante puede limitar el intercambio térmico. Usa un termómetro infrarrojo en las aletas del condensador; temperaturas superiores a 60°C con baja capacidad señalan un problema de disipación.

- Purga del Sistema: Si hay aire atrapado, conecta una bomba de vacío al circuito y extrae los gases no condensables antes de recargar refrigerante.

- Limpieza del Condensador: Aplica un desengrasante compatible con aluminio y enjuaga con agua a presión para eliminar suciedad incrustada que afecte el flujo de aire.

- Sellado del Contenedor: Inspecciona las juntas de las puertas con una linterna; cualquier entrada de aire caliente aumenta la carga térmica y reduce la capacidad.