Identificación de Situaciones para Purgar el Motor Diesel:

- Bajo nivel de combustible al apagar el motor.

- Desmontaje de algún filtro de combustible durante el servicio.

- Falla en la bomba de transferencia.

- Racores flojos, que permiten la entada de aire.

- Motor encendido pero no entregando potencia total.

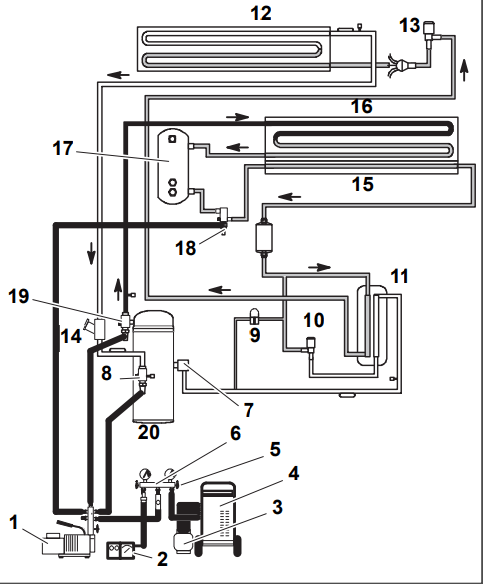

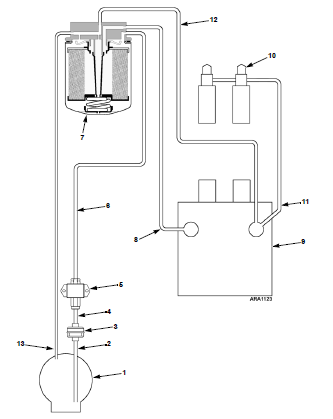

- Tanque de combustible

- Línea de suministro

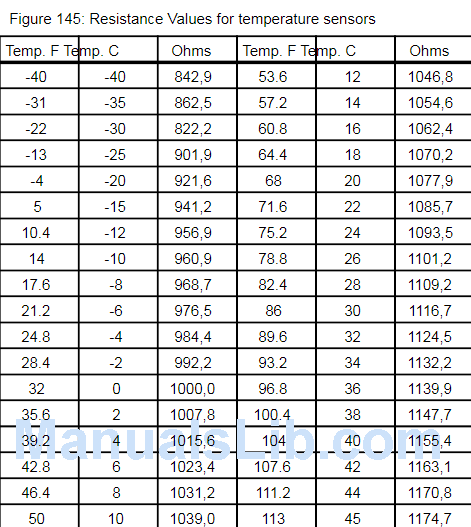

- Filtro de combustible

- Bomba de cebado (opcional)

- Bomba de combustible eléctrica

- Línea de retorno

- Filtro de combustible

- Bomba de inyección mecánica

- Inyectores

- Toberas

Los sistemas de combustible Thermo King están diseñados para proporcionar un suministro de combustible confiable y eficiente a las unidades de refrigeración. Los componentes principales del sistema incluyen:

Depósito de combustible: El depósito de combustible almacena el combustible que alimenta el motor de la unidad de refrigeración. Está hecho de acero o polietileno y está disponible en una variedad de tamaños para adaptarse a diferentes aplicaciones.

Pre-filtro: El pre-filtro elimina las partículas grandes de suciedad y desechos del combustible antes de que llegue a la bomba de combustible. Esto ayuda a proteger el motor de daños y prolonga la vida útil del sistema de combustible.

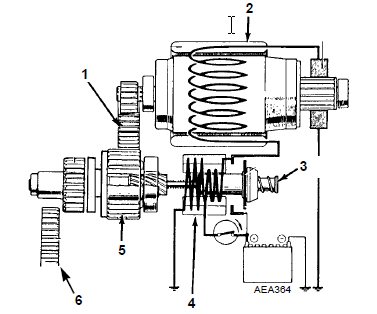

Bomba de combustible electrica: La bomba de combustible bombea el combustible del depósito al motor. Está diseñado para proporcionar un flujo constante de combustible a la presión correcta, incluso en condiciones difíciles.

Filtro de combustible: El filtro de combustible elimina las partículas finas de suciedad y desechos del combustible antes de que llegue al motor. Esto ayuda a proteger el motor de daños y asegura un funcionamiento suave y eficiente.

Inyectores de combustible: Los inyectores de combustible inyectan el combustible en las cámaras de combustión del motor. Están diseñados para proporcionar una pulverización fina de combustible, lo que mejora la eficiencia de la combustión y reduce las emisiones.

Líneas de combustible: Las líneas de combustible transportan el combustible desde el depósito al motor y de regreso. Están hechos de materiales duraderos que pueden soportar las condiciones ambientales extremas.

Conexiones de combustible: Las conexiones de combustible conectan las líneas de combustible a los demás componentes del sistema de combustible. Están sellados para evitar fugas y están diseñados para facilitar su conexión y desconexión.

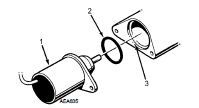

Desmontaje y Limpieza del Filtro de Entrada de la Bomba de Transferencia:

- Utilizar una llave de 17 mm o 11/16 para aflojar el tornillo del filtro.

- Extraer el filtro Petter.

- Limpiar el filtro y la carcasa.

- Instalar el filtro Petter asegurando el montaje correcto de las arandelas de cobre para evitar fugas de aire.

Aflojamiento del Tornillo de Purga:

Aflojar el tornillo de purga sin quitarlo completamente.

Carga del Sistema de Combustible:

- Utilizar la bomba auxiliar manual para cargar el sistema.

- Inyectar aire al tanque de combustible a través del racor de ventilación para acelerar el proceso de carga.

Verificación de la Eliminación de Burbujas de Aire:

- Observar el sistema de combustible para asegurarse de que no haya burbujas de aire.

- Ajustar el tornillo de purga cuando el combustible fluya sin burbujas de aire.

Borrado de Alarmas en Sistemas Electrónicos:

- Borrar las alarmas generadas durante el proceso de purga (p. ej., alarma número 63 o 20).

- Verificar la ausencia de fugas de combustible por mangueras, tanque o racores.

Inicio del Motor y Verificación Final:

- Encender el motor y asegurarse de que funcione correctamente.

- Revisar nuevamente la ausencia de fugas de combustible.

Este procedimiento completo garantiza una purga efectiva del aire en el sistema de combustible, asegurando un funcionamiento óptimo del motor diesel, así como la verificación de todas las etapas y acciones realizadas durante el proceso.