La Refrigeración con Amoniaco es una alternativa para el sector industrial, por ser un gas natural, con menor costo que los refrigerantes de uso convencional, que genera ahorros energéticos considerables, lo cual garantiza la recuperación de la alta inversión inicial, que requiere estas instalaciones.

Además la Refrigeración por amoniaco es una opción para responder al reto de reducir las emisiones directas e indirectas de gases de efecto invernadero, que se presenta en el sector del frío.

Curso Refrigeración por amoniaco:

En nuestro Curso Refrigeración por amoniaco, Se estudia el funcionamiento de estas instalaciones a detalle, la factibilidad de instalación, procedimientos de mantenimiento, sistemas de seguridad, control.

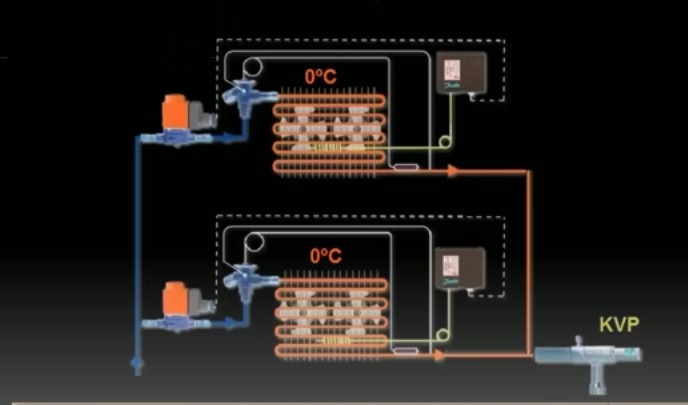

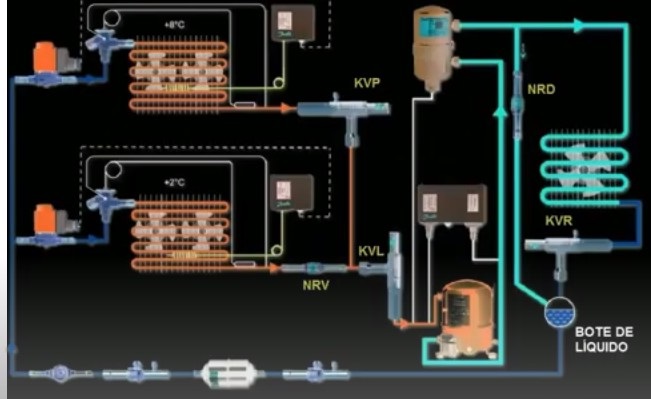

Diagrama de Refrigeración con Amoniaco:

En el siguiente vídeo podemos ver, algunos de los diagramas del ciclo de trabajo, presente en refrigeración con amoniaco.

¿Qué debe conocer primero de la Refrigeración con Amoniaco?

- Existen aún muchos “Paradigmas” en el mundo de la refrigeración con el uso del amoniaco como refrigerante, esto se debe más a falta de conocimientos en el tema, que, a la misma incertidumbre en el área con la utilización, donde existen normas y procedimientos claros de trabajo.

- Inicialmente el técnico debe saber que el Amoniaco sólo es toxico a determinados rangos de concentración, valores que solo se presentan en puntos de la instalación con fugas ubicadas en lugares cerrados de menor volumen, pero que antes de ocasionar algún daño, son detectadas por sistemas de seguridad o hasta por el mismo olfato humano.

- Otro dato importante para el técnico se refiere a la inflamabilidad del Amoniaco que se presenta sólo con una alta fuente de ignición

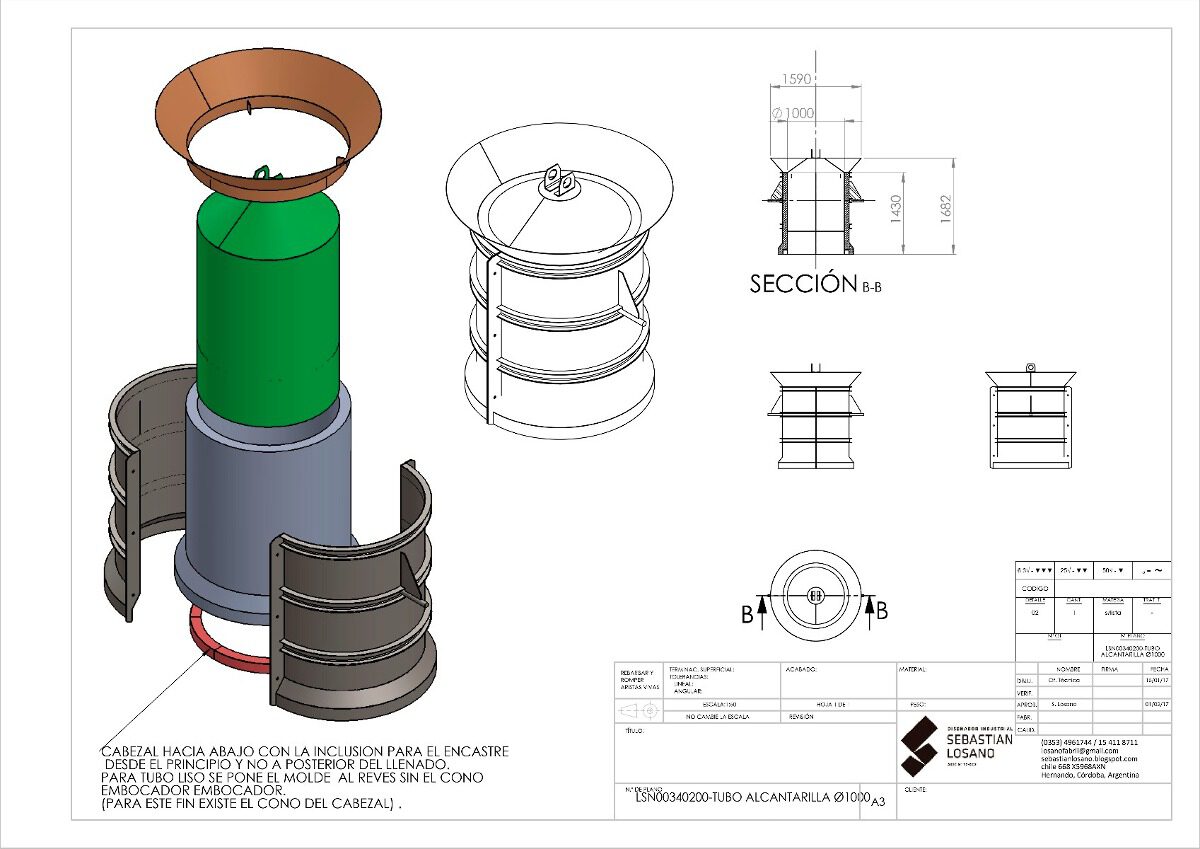

- Las instalaciones que usan amoniaco son robustas de acero o acero inoxidable para evitar la corrosión e inconvenientes de fugas, factor que influye notablemente en la mayor inversión que requiere estas instalaciones.

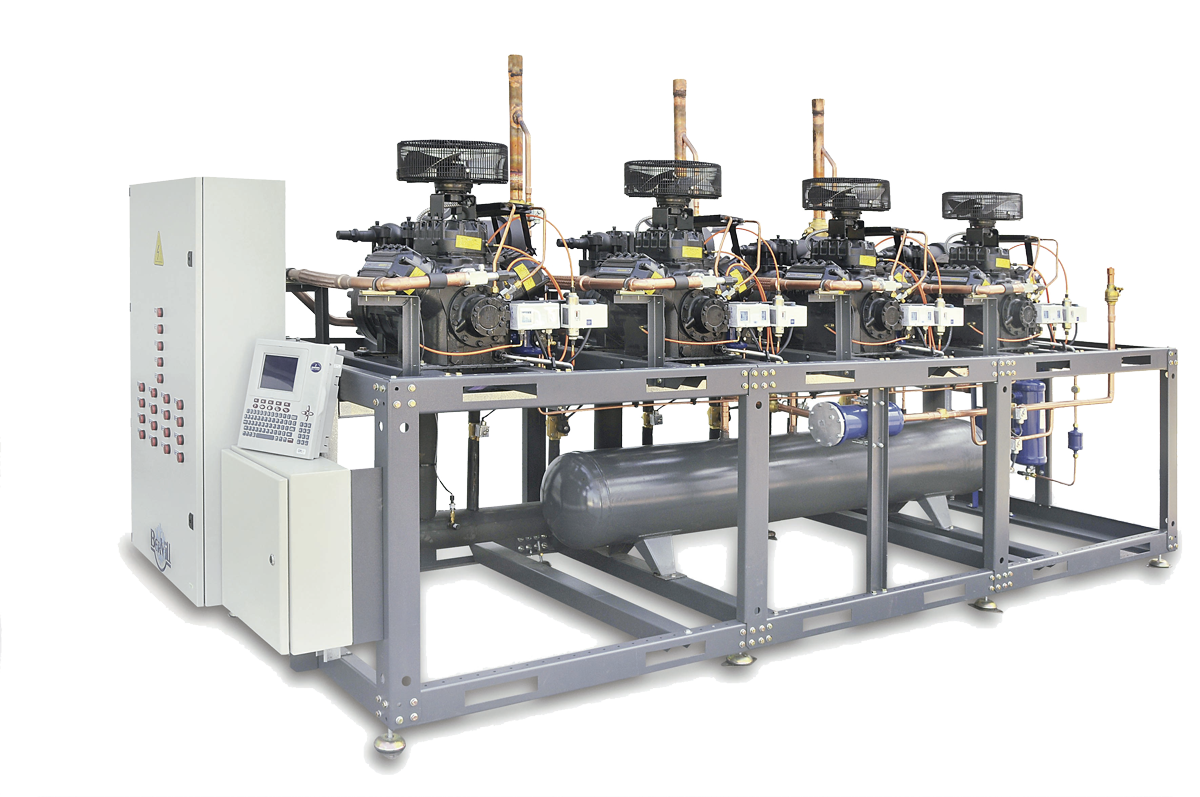

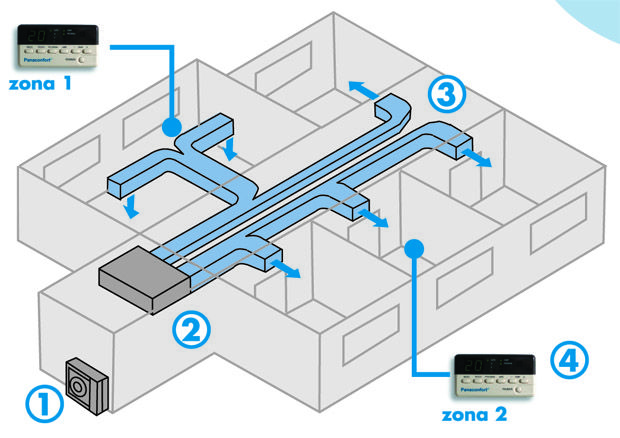

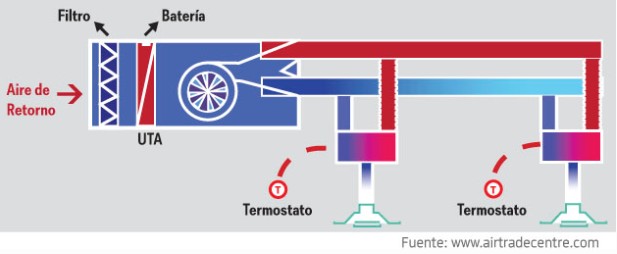

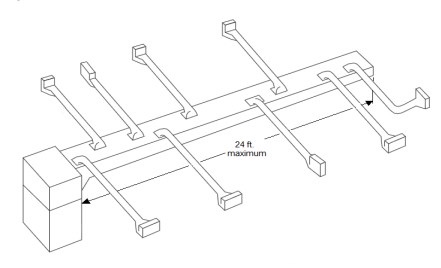

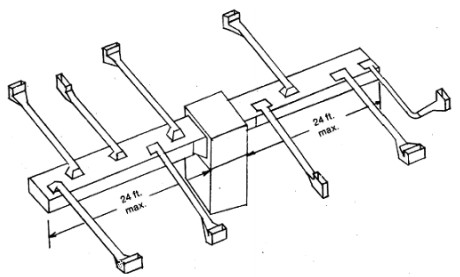

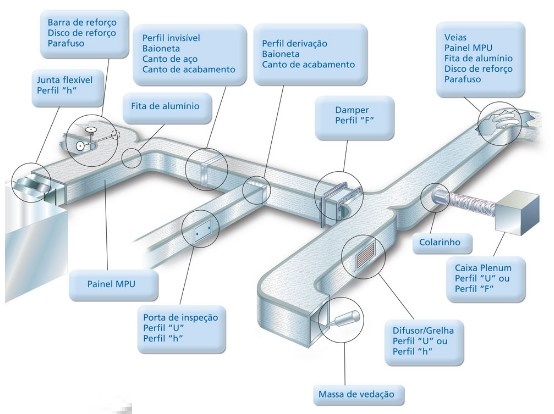

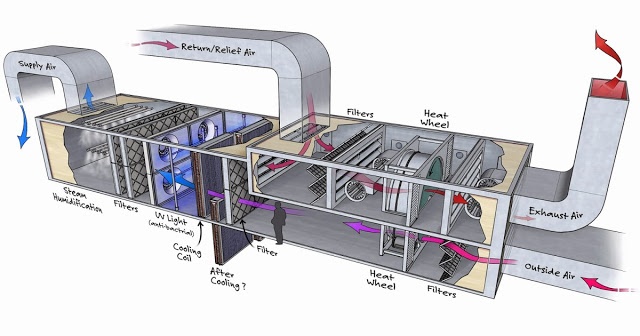

- Un sistema tradicional de refrigeración con amoníaco usa más de 10000 lb de este refrigerante, trabaja generalmente con un bucle de glicol, en lo que se llama sistema. Este sistema central utiliza unidades de tratamiento de aire, y serpentines de enfriamiento ubicados en toda la instalación.

- Las plantas con amoniaco suelen presentar sobrecalentamiento prácticamente cero, porque trabajan con evaporadores del tipo inundado, lo que permiten la succión del refrigerante como vapor saturado. Esto favorece notablemente el rendimiento, además el proceso de compresión se lleva a cabo con enfriamiento intermedio, lo que aumenta aún más el COP de las instalaciones.

- Aunque las tuberías de acero requieren mayor inversión, también es cierto que por el volumen especifico del amoniaco se requieren diámetros menores cuando lo comparamos con los diámetros usados con refrigerantes convencionales.

- Las instalaciones con amoniaco se encuentran por seguridad en un cuarto de máquinas. El amoníaco se canaliza desde la sala de máquinas hasta los evaporadores .

Curso Sistemas de Refrigeración con Amoniaco:

¿Por qué realizar Nuestro curso de refrigeración con amoniaco?

- El contenido de nuestro Curso de Refrigeración con Amoniaco toma en cuenta recomendaciones del IIAR: International Institute of Ammonia Refrigeration instituto encargado de crear normas internacionales de las últimas tecnologías en refrigeración usando amoniaco como refrigerante.

- El programa del curso recorre con detalle las características de estas instalaciones, como los ciclos termodinámicos más usuales, los sistemas de bombeo de refrigerante líquido a baja presión, también aborda el diseño funcional de instalaciones, las propiedades en cuanto a eficiencia energética y el mantenimiento de las instalaciones de amoníaco.

- En el Curso de Refrigeración industrial con amoniaco R717 se analizan sistemas complejos donde existen subsistemas voluminosos. Son plantas hechas a medida de las necesidades, y diseñadas tomando en cuenta requerimientos particulares.

Amoniaco refrigerante:

En Audio tenemos las características principales de la Refrigeración con amoniaco:

- El amoniaco es una excelente opción para el sector industrial y comercial, por ser un refrigerante ecológico no daña la capa de ozono ni provoca efecto invernadero.

- En sistemas de alta carga térmica el amoniaco proporciona ahorros sustanciales de dinero relacionados al consumo eléctrico, superiores al 5%.

- El amoniaco facilita la detección de fugas por su olor característico.

- La detección de fugas por amoniaco se realiza antes de llegar a concentraciones peligrosas.

- El amoniaco es más barato con respecto a otros refrigerantes sintéticos.

- Por su volumen especifico y características termodinámicas se necesita menor caudal másico para una misma carga térmica, comparado a refrigerantes sintéticos.

- La inversión inicial de una instalación con amoniaco es alta, sin embargo, los gastos de mantenimiento son bajos.

- Entre más grande sea la carga térmica es mucho más apreciable la ventaja del uso de amoniaco como refrigerante.

- El amoniaco no debe considerarse inflamable, sin embargo, una fuente de ignición grande puede ser peligrosa.

- El enfriamiento entre etapas de compresión del amoniaco es factor fundamental para su eficiencia.

- Las Instalaciones con amoniaco tienen sistema de seguridad basados en detección y regulación de presión.

- El riesgo de explosión es aun menor por el uso de válvulas reguladoras como sistema de seguridad.

- Las instalaciones de seguridad concentran la detección en zonas cerradas, donde la concentración de amoniaco puede llegar a valores peligrosos.

- Los diámetros de tuberías e intercambiadores son de menor tamaño, comparado a instalaciones con refrigerantes convencionales de la misma capacidad.

- El amoniaco combinado con humedad destruye el cobre o cualquier aleación con este. Es por ello que estas instalaciones deben ser de acero.

- Los aceites no son solubles con el amoniaco, por ello deben drenarse.

- Se usan bombas para llevar amoniaco líquido a los evaporadores eficientemente.

- El sobrecalentamiento del amoniaco a la salida del evaporador es cero.

- Se usan evaporadores del tipo inundado.

Refrigeracion por amoniaco Aplicaciones en el Sector Industrial

En 1876 Carl von Linde utilizo el amoniaco en una máquina de compresión de vapor por primera vez. Han pasado 150 años y por regulaciones ecológicas las primeras sustancias usadas como refrigerantes han regresado para quedarse. Los sistemas con amoniaco, hidrocarburos y dióxido de carbono CO2 son cada vez más en comunes.

Las instalaciones con amoniaco cuenten con sistemas de detección de fugas y una correcta ventilación o el uso de un sistema de absorción, que funcione en caso de fugas. Se suele diseñar salas de máquinas exclusivas para el sistema ubicadas estratégicamente, sobre todo en el caso de sistemas de gran tamaño.

La Mayoría de industriales en Europa que requieren alta cantidad de “frío” usan amoníaco como refrigerante. El amoníaco está presente en plantas de cerveza, grandes almacenes refrigerados, pistas de hielo, industrias químicas, embarcaciones para la pesca, calefacción y refrigeración en ciudades y aire acondicionado a gran escala para edificios además de en el procesamiento de alimentos. Actualmente el amoníaco también se está introduciendo en el sector de la refrigeración comercial y los minoristas.

¿Cuáles son las propiedades del Amoniaco como Refrigerante Industrial?

PROPIEDADES BÁSICAS nh3

- Incoloro, de olor punzante, generado en la naturaleza por procesos biológicos y es parte del ciclo natural del Nitrógeno.

- No afecta la capa de ozono y debido a su corta vida atmosférica no contribuye al efecto invernadero.

- Exige menos energía para generar efecto refrigerante, por ello el efecto indirecto sobre el calentamiento de la atmósfera es mucho más bajo que refrigerantes sintéticos.

- Una mayor masa molar requiere por ejemplo tuberías de diámetro más grandes. Como el NH3 tiene bajo peso molar necesita tuberías, válvulas y compresor de menor tamaño.

- El Amoniaco es 1,7 veces más ligero que el aire, ocasionando que se eleve fácilmente.

- El Amoniaco en presencia de aire húmedo produce una nube.

- El Amoníaco es inflamable a una muy alta concentración en el aire.

- Las explosiones pueden ocurrir en mezclas inflamables en espacios cerrados, aunque su ignición es más dificultosa que con vapor de combustible y requiere una temperatura de ignición de superior a 630°C

- El calor generado por la combustión no puede para mantener la llama. Por ello se extinguirá si la fuente de calor es retirada.

- La ignición y la explosión jamás ocurrirá en espacios abiertos porque el amoniaco se eleva en el aire y se diluye en la atmósfera.

Sistema de refrigeracion con amoniaco algunas Precauciones:

- El olor característico punzante se siente en concentraciones de 5 a 10 ppm.

- Hay quien tolera hasta 100 ppm sin sentir efectos desagradables.

- De 150 a 200 ppm origina irritación de las mucosas y ojos, pero sin consecuencias ulteriores.

- De 500 a 700 ppm los ojos se afectan más rápidamente, apareciendo lágrimas en 30 segundos; el aire es aún respirable.

- En 1000 ppm la respiración es intolerable y se dificulta la visión, pero no se pierde la vista.

- En 1500 ppm o mayor daña o destruye los tejidos, y la reacción instantánea es alejarse del lugar, aún para el personal entrenado.

- Una concentración de 5000 ppm o superior presentará una

alta probabilidad de muerte por sofocación. - El tiempo de duración a la exposición es un factor primordial.

¿Por qué la Refrigeración Industrial con Amoniaco es MUY SEGURA?

Porque las personas relacionadas con estos equipos, conocen todos las normas y recomendaciones de organismos para el manejo de estas sustancias.

Clasificación del Refrigerante amoniaco:

Los Reglamentos de Seguridad para Instalaciones Frigoríficas y sus Instrucciones Técnicas informan las características técnicas del amoniaco y lo clasifican a nivel de seguridad.

los reglamentos tienen los requisitos que debe cumplir una instalación:

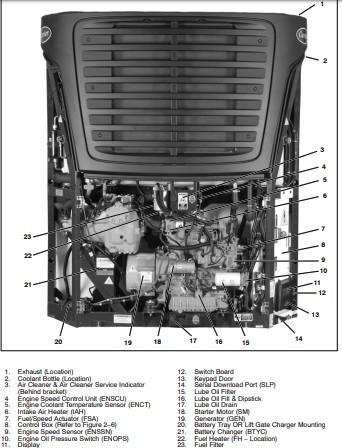

- Para el amoniaco la sala de máquinas tiene que ser específica y por tanto su diseño y construcción se rige por instrucciones técnicas estrictas.

- El cobre y las aleaciones con un alto porcentaje de este, no se deben utilizarse para elementos que contengan amoniaco.

- La presión de vacío antes de realizar la carga de amoniaco, deberá ser inferior a 675 Pascal absolutos.

- El tiempo durante el cual deberá mantenerse el vacío en instalaciones con amoniaco dependerá del tamaño y la complejidad del sistema, siendo el mínimo de 120 minutos.

- El sistema de alarma destinado a la puesta en servicio del sistema de ventilación cuando se produzcan fugas de amoniaco, deberá ser alimentado eléctricamente por un circuito de emergencia independiente, por ejemplo, mediante una batería de respaldo.

- Se deberá tener interruptores para desconectar la alimentación de todos los circuitos eléctricos que acceden a la sala de máquinas, excepto los circuitos de alarma de tensión igual o inferior a 24 V y a los circuitos antideflagrantes para ventilación e iluminación de emergencia.

- Se debe tener interruptores localizados fuera de la sala de máquinas específica, serán automáticos y en caso de activación del segundo nivel de alarma del detector se desconectarán automáticamente.

- La sala de máquinas específica deberá estar equipada con un sistema de ventilación mecánica de uso exclusivo para dicha sala.

- El sistema de ventilación se accionará con un detector de amoniaco. El motor del ventilador y el aparellaje serán del tipo antideflagrante o se situarán fuera de la sala de máquinas específica y de la corriente de aire de ventilación.

- En caso de fallo del sistema de ventilación mecánica deberá activar una alarma en un centro de vigilancia permanente.

- Se deben entregar aparatos de protección respiratoria con filtros, máscara completa que protejan los ojos o completadas con gafas de ajuste hermético a los trabajadores de las instalaciones.

- Cuando haya actuado el segundo nivel de detección a 30000 ppm, no debe quedar en el interior de la sala de máquinas ningún elemento eléctrico bajo tensión que pueda facilitar en un momento dado la energía necesaria para iniciar la ignición.

- En la práctica los detectores de fugas de amoniaco ubicado en salas de máquinas, se ajustan a valores muy inferiores a los límites establecidos en este. Por ejemplo 500 ppm como límite inferior y entre 5000 y 8000 ppm como límite superior, de manera que se trabaja con mayor nivel de seguridad.

¿Cómo se Clasifican los Sistemas usando Amoniaco para Refrigeración:

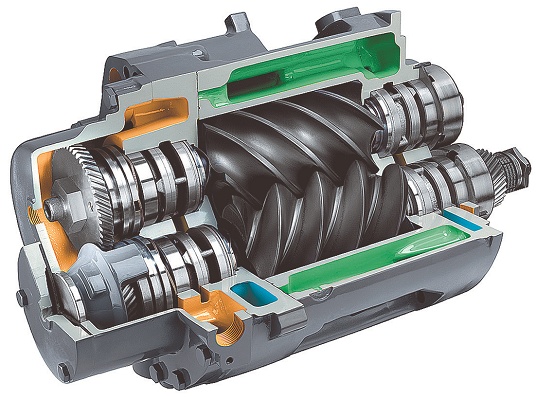

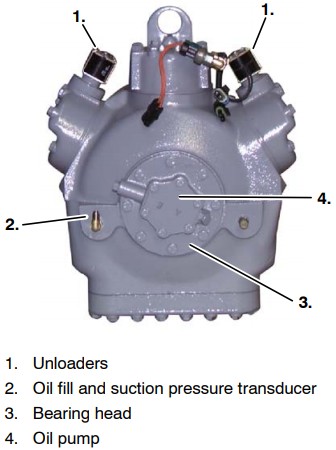

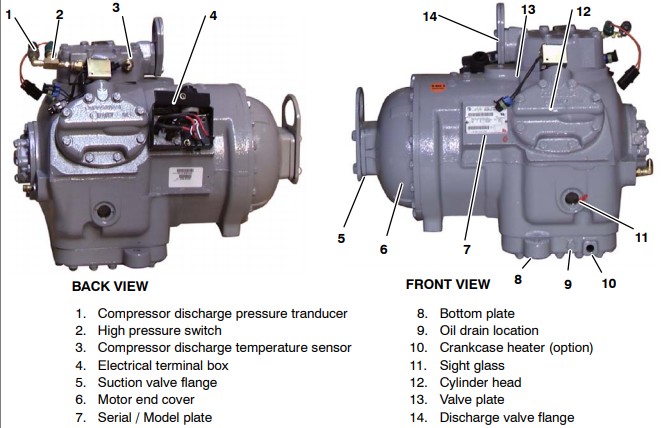

Tipo de compresor:

- Compresor de pistón

- Compresor de tornillo.

Numero de etapas de compresión

- Compresión en una etapa.

- Compresión en dos etapas.

El tipo de Evaporación

- Evaporador con Expansión directa

- Evaporador inundado por gravedad

- Evaporador Sobrealimentación de líquido bombeado

Intercambio en el evaporador:

- Evaporador para enfriar aire.

- Evaporador para enfriar líquido

Tipo de Condensación

- Condensación por Aire

- Condensación por Agua.

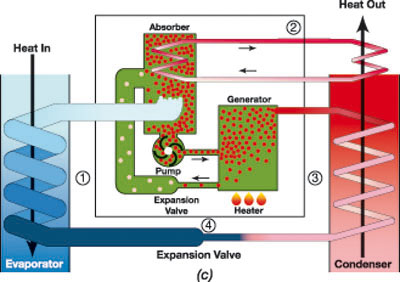

Tipo de Ciclo:

- Ciclo Compresión.

- Ciclo Absorción.

¿Qué es un Sistema de Refrigeración con Amoniaco de Baja carga?

El Amoníaco tradicionalmente se ha asociado con una alta toxicidad. Que puede causar riesgos para la salud humana si se libera y alcanza las concentraciones peligrosas que estudiamos anteriormente.

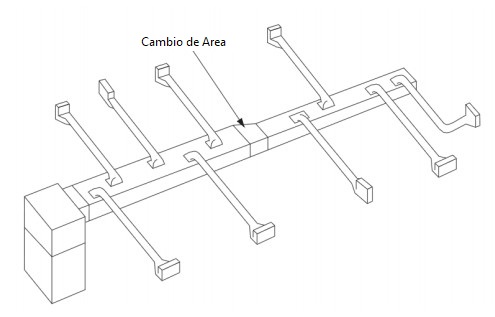

En los últimos años para ser más segura la refrigeración con amoniaco, los fabricantes han trabajado en reducir la carga de gas en los sistemas, de modo de disminuir las posibilidades de alcanzar las concentraciones peligrosas. Comúnmente esta tendencia es conocida como tecnología de “amoníaco de baja carga”.

Los grupos industriales clasifica tres tipos de tecnología como de baja carga:

- Sistema tradicional optimizado, que utiliza controles mejorados o evaporadores para bajar la carga de amoníaco;

- Sistemas empaquetados, que normalmente se instalan en el techo.

- Sistemas híbridos, que utilizan CO2 / NH3 en conjunto para reducir la carga.

Estos tres tipos de tecnología de amoníaco de baja carga han sido instalado en procesamiento de alimentos, almacenamiento de alimentos, centros de datos y instalaciones farmacéuticas, junto con supermercados y locales comerciales. Edificio con aire acondicionado.

Sistema tradicional optimizado:

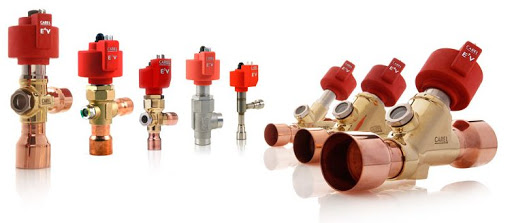

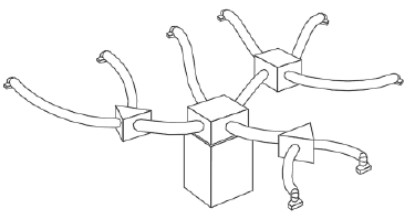

Funciona mediante el uso de la tecnología tradicional de refrigeración industrial con amoníaco, más la optimización con componentes de baja carga. Se destacan los controles diseñados específicamente para evaporadores, intercambiadores de calor, compresores y condensadores.

Un sistema optimizado de baja carga diseñado adecuadamente, utiliza menos de 6.053 lbs (2,746 kg) de amoníaco y por lo tanto requiere menos vasos, menos tuberías, diámetros de tubería más pequeños y sin bombas. Sin embargo, todavía necesita una sala de máquinas.

Sistemas empaquetados:

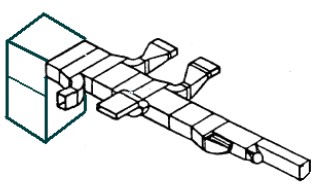

Un sistema empaquetado elimina las grandes cantidades de amoníaco almacenado en tuberías, moviéndose a sistemas autónomos más pequeños que generalmente se colocan en el techo / suelo para evitar cualquier peligro de fugas.

Estos sistemas autónomos tienen aproximadamente 4.3 libras por cada Tonelada refrigeración (0.55 kg / kW) carga y generalmente combina el compresor, el evaporador sistema de válvulas y sistemas de control en uno fácilmente instalado

Sistemas híbridos:

La idea principal es trabajar con sistemas cascada y aislar la carga de amoníaco, que es generalmente entre 4 y 6 libras por cada tonelada refrigeración (0.5 – 0.83 kg / kW), a la sala de máquinas y usar el CO2 como refrigerante secundario que se puede bombear al frío habitaciones en las instalaciones.

El sistema puede requerir equipo adicional para bombee el CO2, junto con compresores adicionales y otros componentes para el lado del CO2sistemas distribuidos de una etapa con amoníaco son.

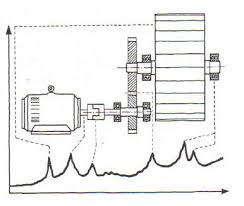

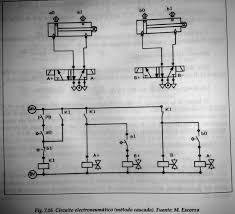

Circuito de Sistema de Enfriamiento con Amoniaco de 1 y 2 Etapas:

Refrigeración con amoniaco de Una etapa:

- Se utilizan en aplicaciones con un solo nivel de temperatura, por ejemplo enfriadores tipo chiler.

- En la mayoría de los sistemas distribuidos de una etapa con amoníaco, el refrigerante se recircula hacia los evaporadores por medio de bombas.

- También existen algunos sistemas de expansión directa con amoníaco, principalmente para aplicaciones con cargas pequeñas.

- Los sistemas de expansión directa con amoníaco, no son demasiado comunes debido a su menor eficiencia, y a las dificultades para controlar el recalentamiento del amonuaco a la salida del evaporador.

- Los sistemas de una etapa se utilizan para niveles de temperatura medios y altos.

- Es bastante común instalar un economizador para mejorar la eficiencia.

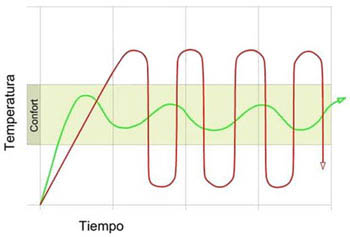

- Un método habitual de desescarche de los sistemas con amoníaco, es mediante gas caliente, que sale momentáneamente, desde la descarga del compresor, hasta los evaporadores, para descongelar la escarcha.

- El desescarche por gas caliente, ofrece una mayor eficiencia energética que otros métodos de desescarche alternativos.

Refrigeración con amoniaco de Dos etapas:

Las características, de los sistemas distribuidos de dos etapas con amoníaco son.

- Se utilizan habitualmente en sistemas de baja temperatura, o en aplicaciones con bombas de calor de alta temperatura.

- Algunas veces, incluso resulta posible añadir más etapas, si se combinan los sistemas de calefacción y refrigeración.

- Los sistemas de dos etapas, ofrecen una mayor eficiencia, pero también son más complejos que los sistemas análogos de una etapa.

- Se pueden conseguir dos niveles de temperatura, mediante una carga térmica adicional en un compresor de alta temperatura.

- Es bastante habitual encontrar una combinación de compresores de tornillo, para etapas de baja temperatura (de tipo booster) y de pistón para etapas de alta temperatura.

Objetivos y Contenido del Curso Sistemas de Refrigeración por Amoniaco

Objetivos:

- Comprender los principios de la termodinámica aplicada a sistemas de refrigeración.

- Reconocer al amoniaco como refrigerante natural como alternativa en el reemplazo de los HFC/HFCF.

- Estudiar la Refrigeración usando el ciclo de compresión.

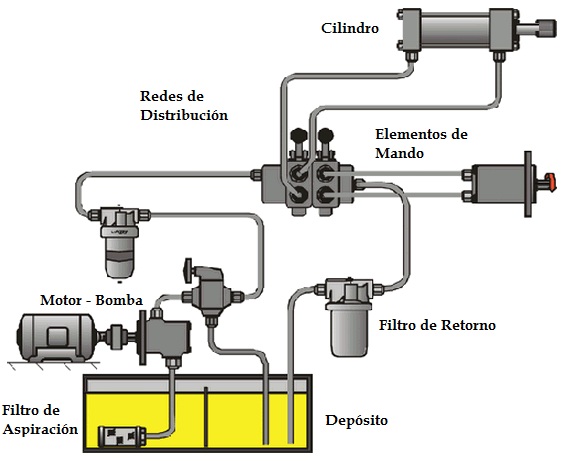

- Analizar los componentes básicos que conforman una instalación frigorífica con amoniaco.

- Comprender el funcionamiento de sistemas de Refrigeración usando el ciclo de absorción.

- Dominar los principios de control automático aplicado a la refrigeración con amoniaco.

- Estudiar el desempeño dentro del ciclo de refrigeración por amoniaco.

- Entender el funcionamiento de los Sistemas con evaporador seco e Inundado.

- Dominar el Mantenimiento predictivo, preventivo y correctivo en instalaciones de Refrigeración con amoniaco.

- Manejar las Normas de seguridad y procedimientos de trabajo en instalaciones.

Contenido:

Detalles del temario:

- Conceptos fundamentales de Termodinámica

- Introducción a la Refrigeración industrial

- Ciclo de refrigeración por compresión y absorción.

- Sistemas de Refrigeración por Amoniaco

- Evaporadores para sistemas con amoniaco.

- Estudio de sistema de Compresores

- Condensadores para sistemas que trabajan con amoniaco.

- Control electro-mecánico y electrónico aplicado a sistemas de refrigeración con amoniaco.

- Gestión del Aceite en los Sistemas de Refrigeración por Amoniaco

- Mantenimiento predictivo, preventivo y correctivo aplicado a instalaciones de refrigeración por amoniaco.

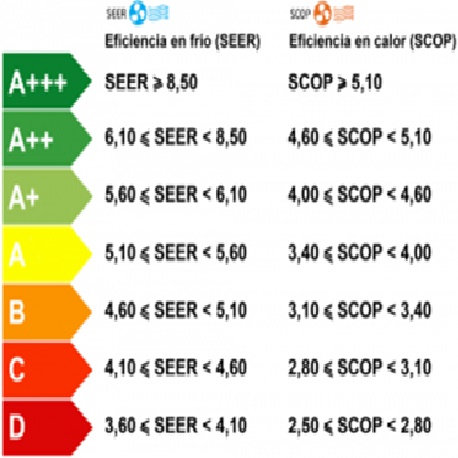

- Estudio de rendimiento energético de plantas que trabajan con amoniaco.

- Normas de seguridad en instalaciones que trabajan con amoniaco.

Pruebe el Simulador para un Ciclo Básico de Refrigeración con Amoniaco

¿Cómo se puede tomar el curso de refrigeracion industrial con amoniaco?

Metodología Presencial: Esta Modalidad solo está disponible para algunos países de Latinoamérica, impartida en jornadas intensivas.

Metodología de Enseñanza On Line Disponible para todos los países

Curso para::

Participantes con conocimiento en refrigeracion o técnicos con experiencia

Preparado por:

Un equipo de especialistas, con trayectoria de campo, expertos en consultoría y de formación, presentes en todo el curso.