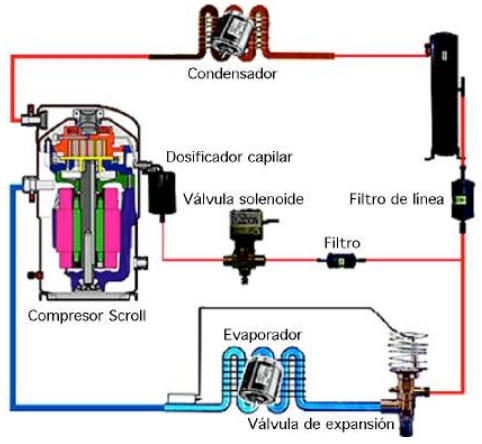

El Compresor refrigeración es la parte mecánica encargada de hacer fluir el gas refrigerante por todo el circuito de enfriamiento, y además permite lograr la zona de baja presión en el evaporador para el enfriamiento de la carga, y la zona de alta presión en el condensador, para la disipación del calor ganado en el evaporador.

Tipos de Compresores de Refrigeración

Los tipos de compresores de refrigeración son:

| Tipo de compresor | Aplicación Principal |

| Compresor de pistón | Principalmente para Refrigeración y congelación a baja temperatura, aunque aun se usan en aire acondicionado convencional y automotriz. |

| Compresor espiral scroll | Principalmente aire acondicionado, aunque hay excelente modelos para refrigeración. Muy usado en chillers de media a baja capacidad. |

| Compresor rotativo | En equipos nuevos de aire acondicionado. |

| Compresor de paleta | Especialmente en equipos de aire acondicionado automotriz. |

| Compresor de tornillo screw | Usado en refrigeración y aire acondicionado por igual. Muy usado en chillers de media a alta capacidad. |

| Compresor centrífugo | Muy usado en chillers de mefia a alta capacidad. |

Los diferentes Tipos de Compresores de Refrigeración, son conocidos con frecuencia como el corazón de las máquinas refrigeradoras, y sistemas de climatización de ambientes.

Tipo de Compresores de Refrigeración ¿Cuál Comprar?

La elección del Mejor compresor esta directamente relacionado con eltipo de aplicación. Aquí se deben tener en cuenta factores como;

- Relación de Compresión.

- Adaptación a cargas Parciales.

- Capacidad Frigorífica del compresor.

- Eficiencia del compresor.

- Marca del compresor

A continuación vamos a desarrollar un estudio completo, sobre cada tipo de compresor, para analizar todas sus características.

Compresor Reciprocante de Refrigeración ¿Por qué Seleccionarlo?

Funcionamiento de Unidad Compresora de Refrigeración de Pistón:

- El vapor de refrigerante es comprimido por un pistón que está ubicado dentro de un cilindro.

- Una fina capa de aceite evita que el vapor refrigerante se escape a través del acoplamiento superficies.

- El pistón está conectado al cigüeñal mediante una varilla.

- Como el cigüeñal gira, hace que el pistón se desplace hacia adelante y hacia atrás dentro del cilindro.

- Este movimiento se utiliza para atraer vapor de refrigerante al cilindro, comprimirlo y descargarlo del cilindro.

- Posee un par de válvulas, la válvula de succión y el válvula de descarga.

- Estas válvulas se utilizan para atrapar el vapor de refrigerante dentro del cilindro.

- Durante la carrera de admisión del compresor, el pistón se aleja del válvula de descarga y crea un efecto de vacío, reduciendo la presión dentro del cilindro por debajo de la presión de succión.

- Dado que la presión dentro del cilindro es menor que la presión del refrigerante en el lado de succión del compresor, la válvula de succión se abre a la fuerza y el vapor de refrigerante se introduce en el cilindro.

- Durante la carrera de compresión, el pistón invierte su dirección y se desplaza hacia la válvula de descarga, comprimiendo el vapor refrigerante y aumentando la presión dentro del cilindro.

- Cuando la presión dentro del cilindro excede la presión de succión, la válvula de succión se cierra a la fuerza, atrapando el refrigerante vapor dentro del cilindro.

- A medida que el pistón continúa desplazándose hacia la válvula de descarga, el refrigerante el vapor se comprime, aumentando la presión dentro del cilindro.

Compresor de Refrigeración Industrial Recíprocante con Control de Capacidad:

- Cuando las condiciones de funcionamiento del sistema de refrigeración o aire acondicionado no son tan severas, es decir, cuando la carga de enfriamiento es menor a la de diseño, o la temperatura del ambiente exterior es baja, entonces en ese momento regular la capacidad del compresor de pistón.

- Al no realizar una acción de control, el compresor queda operando a una temperatura más baja de evaporación, que puede afectar el espacio refrigerado.

- La temperatura del evaporador durante condiciones de carga parcial, se reduce a medida que la velocidad a la que el compresor succiona el vapor refrigerante excede la tasa de vaporización en el evaporador.

- El funcionamiento a baja temperatura del evaporador puede provocar otros problemas, como baja humedad del aire, escarcha de las bobinas del evaporador y congelación del fluido externo.

Control de ciclo o encendido y apagado

- El control de ciclo o encendido y apagado se usa normalmente en compresores de pistón de potencia mas pequeña.

- Normalmente se detecta la temperatura dentro del espacio refrigerado o temperatura del evaporador.

- Siempre que la temperatura sea superior a un valor de temperatura (punto de corte) el compresor funciona.

- Cuando la temperatura cae por debajo de la temperatura de corte el termostato desconecta el compresor.

- La temperatura a la que se vuelve a conectar el compresor se conoce como temperatura de corte.

- La diferencia entre el corte y el corte las temperaturas se llaman como diferencial del termostato, que se puede ajustar internamente.

- El nivel de temperatura al que opera el termostato se llama como el rango del termostato, que también puede ser ajustado por el cliente girando una perilla.

- Por ejemplo, un termostato puede tener una temperatura de conexión de 10° C y una temperatura de corte de 9°C, en cuyo caso el diferencial es de 1 C.

- Como se mencionó, también es posible variar el diferencial para que el el termostato puede funcionar a una temperatura de conexión de 10 C y un recorte temperatura de 8°C, con un diferencial de 2 C.

- Así, la temperatura en el El espacio refrigerado varía entre los valores de corte y corte.

- En vez de una termostato que realiza una acción de control en función de las temperaturas, también posible utilizar un dispositivo sensor de presión para iniciar el control de encendido y apagado.

- El presostato está diseñado para tomar medidas de control detectando la presión del evaporador.

- El control on-off es satisfactorio en aplicaciones donde la fluctuación en las temperaturas del producto es aceptable.

- El control de encendido y apagado no es bueno cuando la temperatura tiene que ser regulada dentro de un rango pequeño, en cuyo caso la El compresor tiene que arrancar y parar con mucha frecuencia.

- Pequeños motores de compresor se puede realizar un ciclo de aproximadamente 10 ciclos por hora, mientras que los motores de compresor grandes normalmente no se les permite arrancar y parar más de una o dos veces en una hora.

control de capacidad de compresor de pistón con control por By pass gas hot

- Cuando la presión del evaporador cae por debajo de un valor predeterminado, se abre una válvula de derivación de gas caliente ubicada en la zona de descarga del compresor.

- Este método se utiliza normalmente durante el período de reducción de carga térmica, para evitar un pico de potencia, por aumento de la relación de compresión.

- La derivación de gas caliente al lado de succión es un método eficaz para controlar la capacidad.

- Parte del refrigerante de descarga fluye de regreso al lado de succión del compresor, sin recorrer el circuito, para simular una carga térmica y completar la carga nominal de diseño del compresor.

- Aunque con este método la capacidad del compresor se puede regular bastante de cerca, este método adolece de algunas desventajas, como poca o ninguna Reducción del consumo de energía del compresor con refrigeración reducida.

- Esta técnica debe desarrollarse correctamente, porque puede producir sobrecalentamiento excesivo del gas de succión que resulta en sobrecalentamiento de los compresores.

- Por lo tanto, este método se utiliza normalmente en pequeñas compresores. Sin embargo, junto con otros métodos eficientes, la derivación de gas caliente se utiliza cuando se requiere regular la capacidad hasta el 0 por ciento. o para arranque descargado.

- El sobrecalentamiento del compresor se puede reducir enviando el gas de derivación caliente a la entrada del evaporador.

- Además la entrada de gas caliente a la entrada del evaporador, mantiene velocidad del refrigerante suficientemente alta en este intercambiador, para que el aceite regrese al compresor.

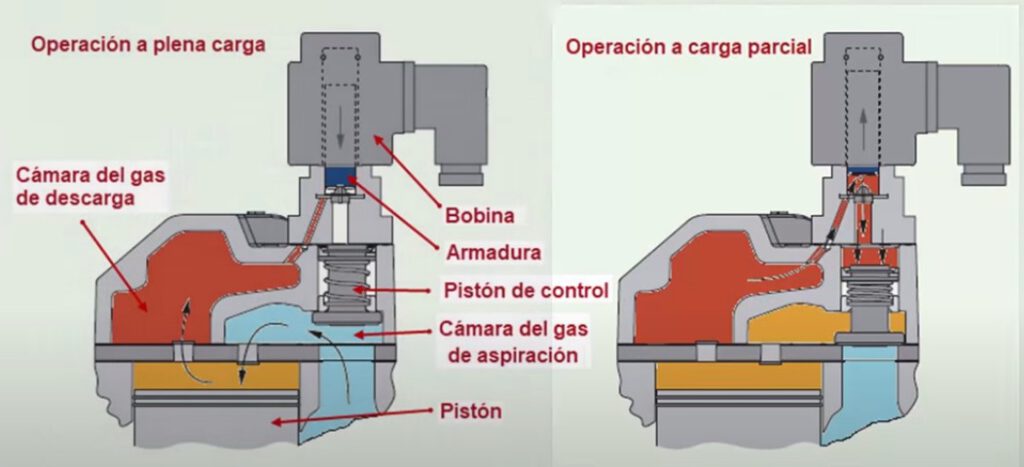

control de capacidad de compresor de pistón por Descargadores de Cilindros:

- La mayoría de los compresores alternativos grandes (por encima de 10 toneladas [35 kW]) están equipados con descargadores de cilindros.

- Los Descargadores se utilizan para adaptar la capacidad de caudal de refrigerante del compresor a la requerida por la aplicación.

- La regulación se logra con la progresivamente desactivación y activación del paso de refrigerante a la cámara de compresión del compresor del pistón.

- En respuesta a una carga decreciente, un controlador electrónico envía una corriente eléctrica para activar una solenoide.

- Esta válvula solenoide desvía el vapor refrigerante presurizado de descarga del compresor a la parte superior para cerrar y cortar el flujo de vapor de refrigerante a la succión del cilindro.

- A pesar de que el pistón continúa viajando hacia adelante y hacia atrás dentro de este cilindro, ya no realiza compresin ya que no puede absorber vapor de refrigerante.

- En respuesta a una carga creciente, el controlador envía una señal para cerrar el válvula de solenoide. Esto cierra el puerto que permite que el vapor refrigerante presurizado a la parte superior y volver abrir la admisión de gas refrigerante.

- Una tasa de fuga controlada alrededor del La válvula de descarga alivia la presión, permitiendo que la válvula se abra y el refrigerante vapor para fluir una vez más al cilindro para ser comprimido.

- Otro tipo de descargador de cilindros utiliza presión o accionamiento eléctrico para mantener abierta la válvula de aspiración del par cilindro.

- Dado que se evita que la válvula de succión se cierre, no se produce compresión en ese cilindro y la válvula de descarga no se abren.

- Otros tipos de cilindros los descargadores desvían el vapor de refrigerante comprimido de regreso al lado de succión de el compresor. Este método gasta energía en mover y comprimir refrigerante imnecesariamente.

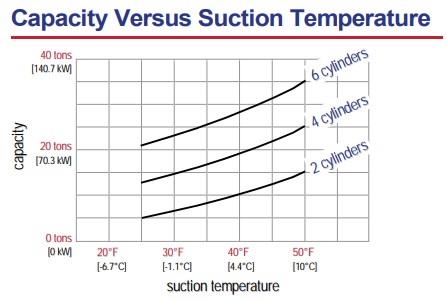

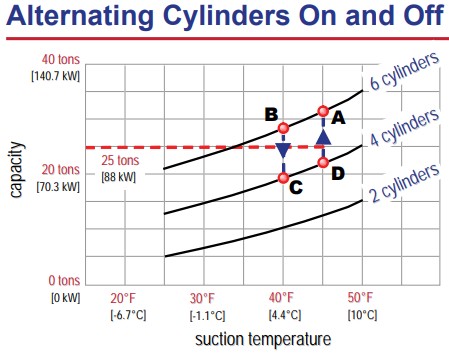

- Un gráfico de la capacidad del compresor frente a la temperatura de succión (asumiendo una constante temperatura de condensación) revela que la capacidad del compresor aumenta a medida que aumenta la temperatura de succión.

- Como la temperatura de succión y, por lo tanto, la presión de succión aumenta, el vapor de refrigerante se vuelve más denso.

- Se puede comprimir una mayor cantidad de refrigerante en un determinado ciclo de compresión y la capacidad del compresor es mayor.

- Cuatro de los seis cilindros están equipados con descargadores y se descargan en par.

- En condiciones de diseño, las capacidades del evaporador y el compresor están balanceadas a una temperatura de succión de 45 ° F [7.2 ° C] y una capacidad de 31 toneladas [109 kW].

- A medida que la carga de enfriamiento disminuye por debajo de este punto de equilibrio, asumiendo un presión de condensación constante, la capacidad de bombeo del compresor disminuye con la temperatura de succión descendente a lo largo de la curva de seis cilindros hasta que alcanza B.

- Aquí, el compresor descarga el primer juego de dos cilindros. Cuando se descarga el primer juego de dos cilindros, el compresor funciona con sólo cuatro cilindros activos y la capacidad del compresor cae inmediatamente a 19 toneladas (66,8 kW) a lo largo de la curva de cuatro cilindros (C).

- A medida que la carga continúa disminuyendo, la capacidad y la temperatura de succión siguen la curva de cuatro cilindros hasta que llega a D.

- Aquí, se descarga el segundo juego de dos cilindros, disminuyendo la capacidad del compresor a 9,5 toneladas [33,4 kW] a lo largo de la curva de dos cilindros (E).

- A medida que la carga continúa disminuyendo, la temperatura de succión alcanza el punto de ajuste mínimo, 28 ° F (-2.2 ° C) en este ejemplo (F), y los dos restantes. Los cilindros se desactivan apagando el compresor.

- El mínimo de capacidad del compresor en este ejemplo es de 7 toneladas (24,6 kW). Esto ilustra cómo la descarga del cilindro amplía el rango estable de carga parcial de un compresor alternativo.

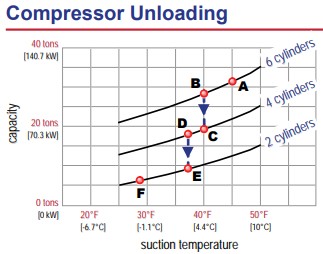

Compresor de Pistón de Chiller y Equipo de Aire Acondicionado con descargadores:

Sin embargo, en el caso de aplicaciones de enfriamiento de confort, la carga generalmente cambia lentamente en pequeños intervalos.

- Por ejemplo, suponga que la carga térmica a extraer por el chiller con compresor de pistón con descargadores, disminuye de 28 toneladas refrigeración, hasta un valor de 25 toneladas refrigeración [88 kW].

- En respuesta a esta disminución de carga térmica, el compresor descarga hasta el punto C de la curva de capacidad del compresor de pistón.

- Este punto c del gráfico de capacidad, representa el trabajo del compresor con cuatro cilindros, donde ahora el compresor de pistón tiene una capacidad de bombeo equivalente a 19 toneladas refrigeración [66,8 kW].

- La carga térmica presente en el evaporador del chiller, que proviene del agua es alta, esto hace que la temperatura de succión aumente, y la capacidad del compresor de pistón aumente hacia el punto D, de la gráfica de capacidad.

- Cuando se alcanza el punto D, de la curva de capacidad, el compresor debe recargar el primer juego de dos cilindros, y la capacidad del compresor de pistón salta a 31 toneladas refrigeración [109 kW], llegando al punto A de la curva de capacidad.

- En el punto A de la gráfica, la capacidad disponible del compresor excede la carga térmica que recibe del agua en el evaporador, por ello la temperatura de succión, disminuye de nuevo hacia el punto B de la curva de capacidad, donde el compresor se descarga nuevamente al punto C.

- A partir de este ejemplo, resulta obvio que el compresor y el evaporador no puede alcanzar un punto de equilibrio mientras la carga térmica del evaporador permanece entre estos valores.

- Entonces, Podemos observar que este compresor puede producir una capacidad de bombeo de 28 toneladas [98,5 kW], ubicado en el punto B, con seis cilindros cargados. También Puede producir 22 toneladas refrigeración [77,4 kW] ubicado en el punto D del gráfico, con cuatro cilindros cargados.

- Al compresor No poder igualar exactamente las 25 toneladas refrigeración de Carga térmica del evaporador, el compresor de

pistón permanece entre los capacidades producidas por cuatro y seis cilindros, el compresor alternará entre las dos etapas de carga, en un esfuerzo por producir una capacidad “promedio” de 25 toneladas [88 kW]. - Alternar entre estas etapas de carga no daña el movimiento alternativo del compresor.

- Debe evitarse que los dos últimos compresores ciclen entre apagado y encendido, para equilibrar una carga que es menor que la etapa mínima de carga del compresor

Compresor Sistema de Refrigeración Tipo Scroll ¿Cuándo Comprarlo?

Los Compresores scroll o de espiral, son maquinas del tipo desplazamiento positivo basadas en un movimiento orbital de un pergamino móvil sobre otro fijo, logrando la reducción de volumen del gas y aumento de su presión.

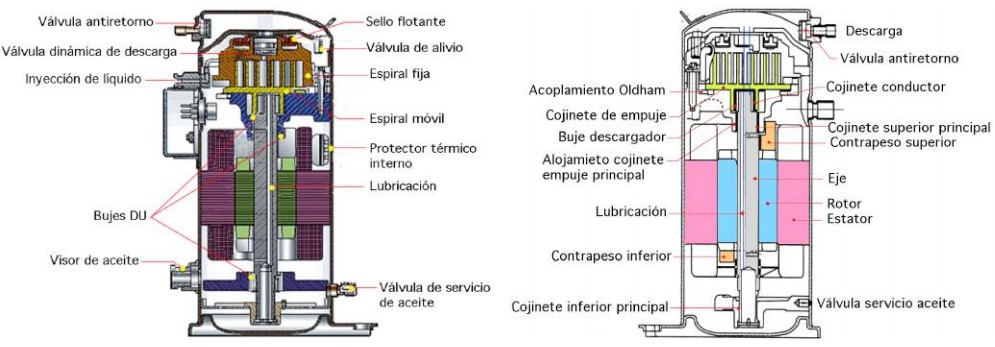

Partes del Compresor Hermético de Refrigeración Scroll:

Características del Compresores Scroll

- Poca cantidad de partes móviles.

- La voluta o pergamino fijo, está unida al cuerpo del compresor.

- La voluta en órbita se acopla al cigüeñal, para órbitar en lugar de girar.

- El movimiento orbital crea una serie de bolsas de gas, que viajan entre los dos rollos o pergaminos.

- En la parte exterior el bolsillo aspira gas y luego lo mueve al centro del pergamino donde se descarga a presión alta.

- A medida que el gas se mueve en la bolsa interior cada vez más pequeña, la temperatura y la presión aumentan hasta la presión de descarga deseada.

- Los dos miembros de la espiral, interactúan para lograr simultáneamente una alta eficiencia y durabilidad.

- La flexibilidad radial, permite separación de espiral en presencia de refrigerante líquido o residuos, mejorando así sustancialmente la durabilidad.

- Los compresores scroll logran una eficiencia volumétrica del 100%, lo que reduce los costos de energía en muchas aplicaciones.

- Se eliminan las pérdidas por reexpansión, que suelen ocurrir con cada carrera del pistón en los modelos alternativos.

- Se eliminan las pérdidas en las válvulas, porque no existen válvulas de succión.

- Estos compresores cuentan con un motor de inducción de jaula de ardilla totalmente hermético, 100% refrigerado por gas de succión que impulsa el compresor.

- El enfriamiento por gas de succión prolonga la vida útil del motor al garantizar que se mantenga a una temperatura baja y estable.

- El motor también sirve como barrera para el refrigerante líquido, que puede migrar a través del línea de succión, cuando el compresor se apaga.

- El refrigerante líquido permanece en la carcasa del compresor.

Al arrancar, el refrigerante líquido debe pasar el motor antes de alcanzar la compresión. - La presencia de líquido eleva la Caída de presión del gas refrigerante a través del motor. Eso, combinado con el calor del motor, provoca que el mismo refrigerante líquido se evapore antes de alcanzar el pergaminos.

- El enfriamiento del gas de succión también elimina necesidad de enfriamiento externo.

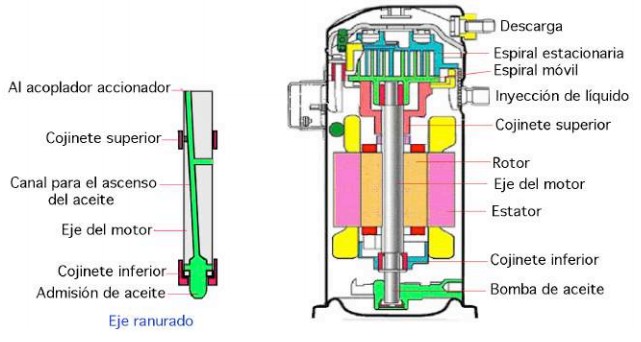

- El eje del motor, denominado cigüeñal, transmite el movimiento orbital al pergamino inferior.

- El cigüeñal también lleva los contrapesos necesarios, para equilibrar el mecanismo del compresor.

- Dos cojinetes de manguito lubricados con aceite se encargan de alinear el cigüeñal, uno debajo y uno encima del motor.

- El cojinete inferior está ligeramente cargado, y el cojinete superior lleva la mayor parte de la carga de compresión.

- Un cojinete de empuje hidrodinámico soporta al espiral orbitando, y resiste las fuerzas axiales impuestas por gas comprimido entre los rollos.

- El diseño de los cojinetes y la selección del lubricante, son elementos importantes para obtener la mejor eficiencia posible del compresor.

- Actualmente, la capacidad práctica para un solo compresor scroll es de 25 toneladas, aunque los fabricantes están realizando investigaciones para Desarrollar unidades más grandes.

- La parte inferior de la carcasa sirve como deposito de aceite y del refrigerante en estado líquido,si existe.

- La gran capacidad del cárter permite su funcionamiento en sistemas con largos recorridos de tubería y grandes cargas de refrigerante.

- Algunos modelos de Scroll utilizan una bomba de aceite accionada por la fuerza centrífuga, que se encarga de distribuir el lubricante a los cojinetes y al acoplamiento accionador, a través de un canal diagonal perforado en el eje del motor

- El aceite sube por el eje por la fuerza centrífuga y lubrica los bujes, saliendo posteriormente por orificios de lubricación específicamente diseñados para tal fin.

- El compresor scroll puede tener un visor de nivel de aceite, que sirve como puerto de conexión para el dispositivo de control de nivel de aceite empleado en sistemas paralelos.

- Un filtro de mallas de succión, capaz de retener impurezas provenientes del sistema

- Algunos compresores scroll puede incluir una trampa magnética, que permita atrapar partículas ferrosas que pudieran acabar en el cárter, y que de llegar a las espirales se pondría en peligro la fiabilidad del compresor

Partes de Compresor de Refrigeración Scroll de Protección:

Usualmente un compresor scroll cuenta con los siguientes accesorios de protección:

Interruptor de alta presión:

- Los interruptores de alta presión deben ser parte del equipo básico de protección, la idea es detener al compresor cuando la presión de descarga salga del rango apropiado.

- En presencia de varios circuitos de refrigeración, cada uno debe tener un interruptor de alta presión separado.

- Los interruptores deben estar cableados en serie para que un incidente de alta presión detiene todo sistema.

Límite de temperatura alta

- Un sensor de temperatura interno protege el compresor de las altas temperaturas potencialmente dañinas.

- El sensor al ser montado internamente, es influenciado por la temperatura del motor y la temperatura del gas de descarga.

- Sí la temperatura alcanza los 220 ° F provoca la parada del compresor.

modulo de Protección contra el recalentamiento.

- Es un sistema formado con cinco termistores internos conectados en serie que ofrece una protección superior contra elevadas temperaturas de descarga, sobrecargas, baja carga de gas refrigerante y baja tensión.

- Cuenta con Termistores del tipo PTC, instalados 4 en el estator y 1 utilizado como termostato de descarga.

- Los dos extremos de la serie de termistores internos está conectada a dos terminales del módulo.

- Un aumento en la temperatura interna del compresor, genera un aumento de la resistencia en los termistores, que será detectada por el módulo.

- Por encima de un determinado valor los contactos que permiten el paso de electricidad al compresor se abren, sacandolo de servicio

Válvula de retención de descarga

- Una válvula de retención externa montada en la conexión de descarga del compresor evita la rotación inversa en el compresor cuando el equipo se detiene.

- Una válvula de retención externa tiene menor caída de presión que una válvula de retención interna, y proporciona una protección mejorada contra reflujo.

- Cuando el compresor se detiene, el gas a alta presión atrapado en los bolsillos en forma de media luna entre los volutas se filtrarán de nuevo al lado de succión.

- Este sistema permite el compresor arranca descargado, lo que reduce corriente de arranque, par y tensiones mecánicas.

Calentador del cárter

- Para evitar que el refrigerante líquido penetre en el compresor durante puesta en marcha, se usa un calentador eléctrico situado en el carter que se energiza cuando el compresor se detiene.

- El calentador calienta suficientemente el cárter de aceite y logra hervir el refrigerante líquido (no el aceite) para que no exista gas refrigerante durante el arranque.

- En Compresores scroll el calentador se monta externamente en la parte inferior de la cáscara.

Protección monofásica.

- UN panel de control del equipo examina continuamente la fuente de alimentación trifásica que ingresa a la unidad.

- Al presentarse la pérdida de cualquier fase, el control del enfriador del sistema interrumpe la fuente de alimentación de la unidad.

- La pérdida de una fase en un sistema trifásico provoca Rotación inversa en los compresores.

Protección de inicio:

- El sistema de control del equipo monitorea la presión de succión y descarga del compresor en los primeros segundos del inicio.

- Si el compresor no logra una presión diferencial o no llega a los valores establecidos por el programa del modulo de control , el compresor se detiene.

Arranques excesivos:

- El controlador del equipo, asegura que un compresor nunca arranca más de un numero establecido por el fabricante ejemplo 12 veces en una hora determinada.

- Los arranques excesivos pueden causar sobrecalentamiento en el motor.

Válvula de solenoide de líquido

- Una válvula solenoide de línea de líquido es eficaz para mantener el líquido fuera del lado bajo cuando el sistema cicla en el termostato.

- El solenoide debe instalarse cerca de la válvula de expansión (antes) para mantener el volumen principal de la línea de líquido en el lado alto del sistema durante el apagado períodos.

- Todas las válvulas de solenoide tienen una fuga leve y es posible que no ser 100% efectivo para mantener el líquido en el lado alto durante períodos prolongados de parada que pueden ocurrir en cámaras frigoríficas utilizadas para almacenar productos de temporada.

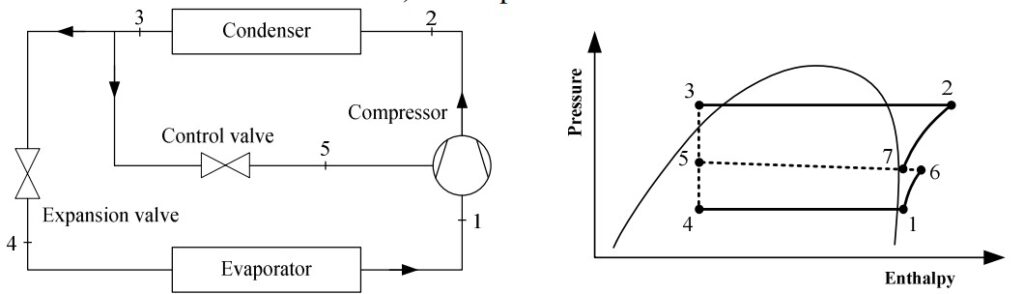

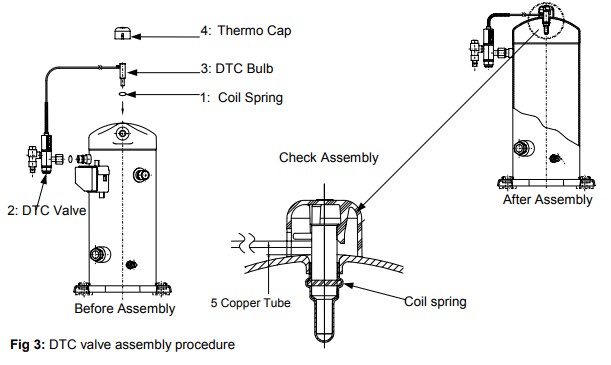

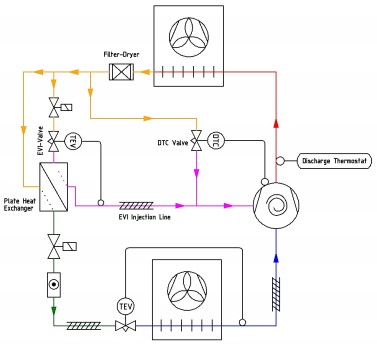

Válvula DTC en Compresor Scroll:

La inyección de líquido en puerto de succión para bajar temperatura de descarga, y es un medio por el cual un compresor se enfría, para permitir que funcione de manera confiable en condiciones difíciles de alta relación de compresión, que normalmente se observan en aplicaciones de baja temperatura.

¿Que es la válvula DTC?

La válvula DTC se usa para eliminar el uso del solenoide y el capilar, se puede llevar a cabo el sistema, de inyección de líquido, como se muestra en la figura:

La conexión de la válvula DTC se realiza sobre el compresor:

características de la inyección de líquido y válvula dtc:

- El objetivo del sistema de inyección de liquido, es bajar la temperatura de descarga del refrigerante.

- Un dispositivo de inyección de líquido, es muy importante cuando la temperatura de descarga es superior a 125 ℃ para determinadas aplicaciones del sistema.

- El sistema de inyección de líquido se puede realizar con sensor de temperatura o termostato, dosificador o capilar y válvula solenoide.

- La temperatura de ajuste de la válvula solenoide está en 115 ℃. Cuando la temperatura de descarga alcanza 115 ℃, se abrirá la válvula solenoide del circuito.

- La temperatura de descarga debe descender por ejemplo a un valor de 95 ℃, entonces la solenoide del circuito cerrará.

- Si la temperatura de descarga sube por encima de 125 ℃, incluso con la válvula solenoide del circuito abierta, el protector de temperatura debe activarse para proteger compresor.

- La inyección de líquido a altas velocidades en compresor scroll inverter muestra una mejora considerable en el funcionamiento y fiabilidad del compresor.

- Sin embargo, la inyección a bajas frecuencias muestra algunas desventajas respecto a la energía, la capacidad, y a la eficiencia adiabática del compresor.

- Con la activación del sistema de inyección de líquido, se produce un pequeño incremento en la consumo energético por el compresor, debido al aumento de masa de refrigerante a comprimir.

- El resultado de la activación del sistema es el enfriamiento suficiente del gas de descarga, de modo que permite relaciones de compresión más elevadas.

- El objetivo del sistema de inyección de líquido, No es mejorar el subenfriamiento a la salida del condensador, contrario a la inyección de vapor.

- Para lograr la inyección de líquido, la presión del refrigerante líquido debe ser mayor durante al menos un parte del ciclo del movimiento orbital, que la presión del refrigerante gaseoso dentro de un espacio cerrado, que se encuentra en comunicación fluida con el puerto de inyección de líquido

- Con otra configuración del sistema, la inyección de líquido se logra mediante la utilización de una válvula de control de temperatura de descarga (DTC).

- La válvula DTC elimina la necesidad de un tubo capilar, una válvula solenoide de inyección de líquido y un relé de corriente.

- La válvula DTC está equipada con un bulbo, que debe instalarse en la parte superior en la tapa del compresor, detectando la temperatura del puerto de descarga.

- La válvula DTC inyecta solo cuando se necesita enfriamiento y en las cantidades requeridas.

- Algunos modelos de compresor scroll, requiere inyección con una válvula DTC, junto con la inyección de vapor con válvula (EVI), para proteger al compresor de temperaturas de descarga más altas.

- Existen compresores scroll, que deben estar equipados obligatoriamente con inyección de líquido mediante el uso de una válvula DTC.

- Existen modelos de compresor scroll para solo inyección de vapor, y la inyección de líquido sola no es posible.

- Existen modelos de compresor scroll que se pueden usar tanto para inyección de líquido como para vapor (EVI).

- Existen modelos de compresor scroll con inyección de vapor húmedo, es decir una combinación de inyección de vapor y líquido al mismo tiempo.

- Se debe tener especial cuidado, en instalaciones que por recomendación del fabricante del comprsor scroll la unstalación de los termostatos de temperatura de descarga es fundamental.

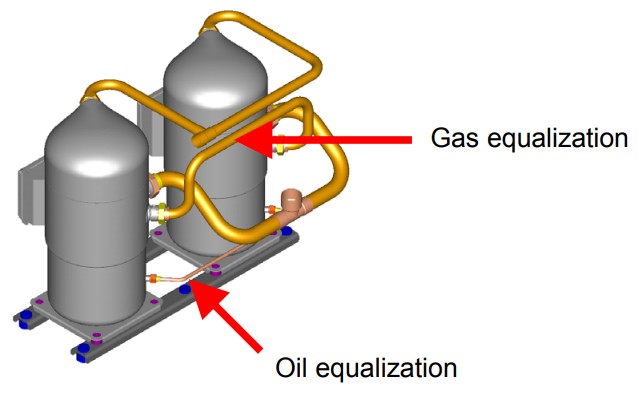

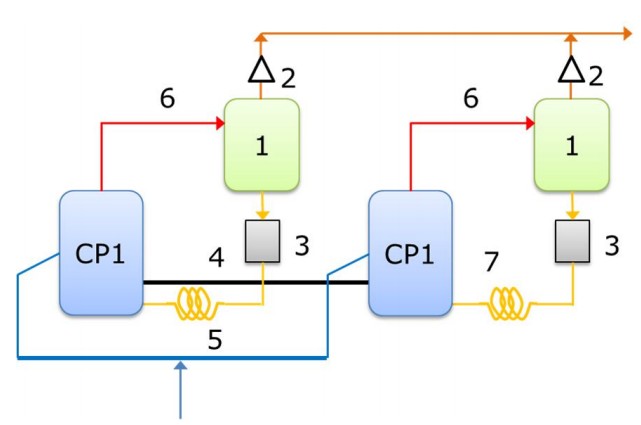

Compresor para Cámara de Refrigeración en Tandem ¿Por qué Seleccionar este sistema?

Una central de compresores es una agrupación de compresores uno al lado de otro donde las tuberías de aspiración de cada compresor parten de una tubería común o colector de aspiración, y las tuberías de descarga de cada compresor se unen en otra tubería o colector de descarga.

¿Por qué elegir una configuración de compresor scroll en tándem?

- Una configuración en tándem reduce los costos operativos mediante un mayor control de capacidad y un menor consumo de energía.

- Con la secuencia de funcionamiento de los compresores permite que la capacidad del sistema coincida con la carga del sistema.

- Un compresor individual se puede apagar mientras otro compresor continúa funcionando, entregando plena capacidad y eficiencia.

gestion de aceite de los sistemas tandem

- Los sistemas de compresores en tándem presentan ciertos desafíos de diseño: compensación de aceite, retorno de aceite adecuado y configuración de la tubería.

- Se requiere un sistema de ecualización de aceite diseñado para un rendimiento y fiabilidad correctos en todo el entorno operativo.

- Un tubo de interconexión, en la parte inferior del compresor (por debajo del nivel de aceite), asegura aceite en equilibrio.

- Pequeñas diferencias en La presión del cárter puede resultar en un nivel de aceite con variaciones significativas.

- Algunos compresores poseen una conexión adicional para la ecualización de gases y mantener las presiones en el interior de las carcasas del compresor estables y prevenir los desequilibrios del nivel de aceite.

- El separador de aceite se instala en el tubo de descarga de cada compresor.

- El separador de aceite debe separar el 95% del aceite mezclado en el gas de descarga y devolver el aceite de regreso al lado de baja presión del compresor A y B.

- Cuando los compresores se detienen, el exceso de aceite lubricante en un compresor puede fluir a otro compresor a través del tubo de compensación de aceite.

- Se recomenda instalar una válvula de retención en el tubo de descarga de cada compresor, lo que garantiza el refrigerante no regresa cuando uno de los compresores está funcionando.

- Los compresores tándem pueden realizar la ecualización de aceite cuando uno o ambos compresores funcionan.

- Para evitar el bypass de gas caliente del lado de alta presión al lado de baja presión, es necesario Instale un capilar de retorno de aceite en el tubo de retorno de aceite.

- Se instala un filtro debe antes del capilar para evitar el bloqueo.

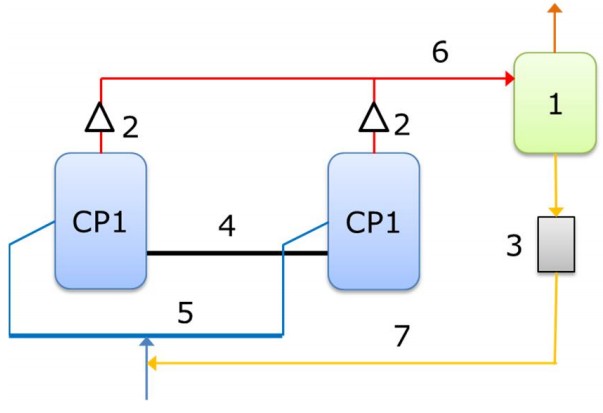

RETORNO DEL ACEITE A LA SUCCIÓN COMÚN de dos compresores scroll:

- Separador de Aceite.

- Válvula de no retorno.

- Filtro de aceite.

- Línea equalizadora de aceite.

- Línea de succión.

- Línea de descarga.

- Línea de retorno de aceite.

características del sistema:

- Esta solución consta de dos compresores que comparten un separador de aceite común.

- El aceite que sale del separador, se realimenta la línea de succión común de los compresores.

- Luego se realimenta a cada compresor junto con el gas refrigerante.

- Para obtener un buen equilibrio del nivel de aceite entre dos compresores, el retorno de aceite debe dividirse equitativamente entre los compresores en funcionamiento.

- El estado del aceite podría ser como rocío con el gas y como gotas a lo largo la longitud y la curvatura de la tubería.

- Dado que el aceite regresa junto con el gas de succión, igualar el gas el flujo es crítico y la velocidad del gas en la línea de succión es muy importante.

- La línea de succión principal que va desde el evaporador a los compresores está conectado a un cabezal de succión donde las presiones de succión pueden ser ecualizadas.

- Cuando un sólo compresor está funcionando, el nivel de aceite de ambos compresores está dentro de la mirilla.

- El nivel de aceite de un compresor en funcionamiento es más alto que el de un compresor de reserva, esto se debe a una menor presión en el interior un compresor en funcionamiento.

- Cuando ambos compresores están funcionando, el nivel de aceite es alto y la presión se equilibra y en consecuencia, el equilibrio del aceite es bueno.

- El costo es relativamente bajo.

- Esta configuración exige un requisito estricto para la selección de tamaño de la línea equalizadora de aceite y diseño del cabezal de succión.

- El Separador de aceite debe ser eficiente tanto para el funcionamiento de un solo compresor como para dos compresores que funcionan juntos.

- Requiere de un diseño estricto de la tubería de succión.

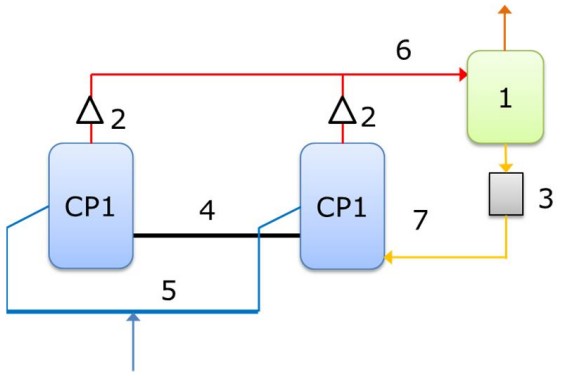

retorno de aceite a un sólo compresor scroll:

- Separador de Aceire.

- Valvula de no retorno.

- Filtro de aceite.

- Línea equalizadora de aceite.

- Línea de succión.

- Línea de descarga.

- Línea de retorno de aceite.

características del sistema:

- El aceite que sale del separador se devuelve al cárter de un compresor.

- Luego a través del tubo igualador de aceite se envpia al interior del otro compresor.

- Cuando un solo compresor está funcionando, el nivel de aceite de ambos compresores está dentro de la mirilla.

- El nivel de aceite del compresor en funcionamiento no es tan estable.

- Cuando ambos compresores están funcionando, el nivel de aceite es visible en ambos compresores (el nivel de aceite es por encima del nivel de seguridad en ambos compresores)

- El costo es relativamente bajo; sin embargo, el retorno de aceite requiere un puerto adicional en el cárter del compresor, esto conduce a la introducción de otro modelo de compresor para Aplicación múltiple.

- Obviamente, esta variación es innecesaria e inconveniente para los fabricantes de compresores.

Retorno de aceite individual:

- Separador de Aceire.

- Valvula de no retorno.

- Filtro de aceite.

- Línea equalizadora de aceite.

- Línea de succión.

- Línea de descarga.

- Línea de retorno de aceite con tubo capilar

CARACTERÍSTICAS DEL SISTEMA:

- Cada compresor tiene su propio separador de aceite.

- El aceite separado en el separador de aceite se devuelve al compresor correspondiente.

- La línea de equilibrio de aceite está instalada para evitar que un nivel de aceite del compresor sea mucho más alto que el otro.

- Una mirilla más se instala en cada compresor para observar el nivel de aceite dentro de un compresor.

- Cuando un solo compresor está funcionando, el nivel de aceite de ambos compresores está dentro de la mirilla, y el nivel de aceite del compresor en funcionamiento es más alto que el del compresor de reserva debido a una presión más baja en el compresor en funcionamiento.

- Cuando ambos compresores están funcionando, el nivel de aceite es alto en todas las condiciones.

- El diseño de tuberías de succión simétricas no es tan estricto. El retorno de aceite depende de la eficiencia del sistema operativo, no del flujo de gas de succión.

- La eficiencia del separador de aceite solo necesita cumplir con la condición de funcionamiento de un solo compresor.

Gestión de aceite en compresor scroll inverter.

- Los sistemas de lubricación con compresor scroll inverter, presentan particularidades en su funcionamiento, debido a la variabilidad del promedio de circulación de refrigerante y aceite, como consecuencia de la variación de la velocidad de rotación.

- La cantidad de aceite con respecto a refrigerante ronda entre el 1 y 2%, operando a frecuencia nominal de 50 a 60 Hertz.

- A frecuencias más altas como 90 Hertz, el promedio de circulación de aceite alcanza hasta un 8%.

- A valores de frecuencia cerca de 30 Hertz, la circulación de aceite pude estar por debajo del 1%.

- Con frecuencias tan bajas, puede no haber suficiente caudal masico de refrigerante, como para empujar el aceite de vuelta al compresor.

- Para asegurar una correcta lubricación del sistema además del separador de aceite, un compresor scroll inverter incluye una “estrategia de lubricación” basada en cada 2 horas aumentar la velocidad del compresor durante unos 10 minutos.

- Durante los de 10 minutos, el flujo de la masa y la velocidad del gas refrigerante aumentan y empujan el aceite que se encuentra atrapado en diferentes puntos del sistema, para devolverlo al compresor.

- Durante la “estrategia de lubricación” al aumentar la velocidad del motor, su consumo eléctrico y la capacidad de enfriamiento del sistema.

- En caso que la aplicación no requiera la capacidad de enfriamiento exagerada a consecuencia de la “estrategia de lubricación” las válvulas solenoide de desvío “Bypass” se abren para desviar la capacidad adicional no requerida, trayendo ineficiencias durante este período.

- Tanto esto como la energía adicional consumida por el motor para aumentar su velocidad, implican una pérdida de energía que se hace acumulativa a lo largo de la operación anual del equipamiento en condiciones reales de funcionamiento a carga variable.

- Asegurar un correcto retorno del aceite en el sistema de refrigeracipon, con más de un compresores scroll operando en paralelo a velocidad fija es una cuestión delicada y crítica.

- Comunmente la Lubricación de los centrales, se ha resuelto mediante un sistema que permita a los compresores comunicarse con el ecualizador de aceite.

- De esta manera, los compresores operan casi como si fueran un único compresor, y el nivel de aceite es más o menos el mismo para todos los compresores, permitiendo una óptima lubricación.

- En un sistema compuesto por un compresor de velocidad variable trabajando junto con uno o más compresores operando a velocidad fija, el sistema de ecualización no funciona, ya que el compresor con velocidad variable genera diferentes presiones en la succión, creando así diferentes niveles de aceite que pueden inundar o vaciar un compresor.

- Por ello se requiere un sistema especial de gestión de aceite basado basicamente en un circuito específico con un separador de aceite altamente eficiente y diversas válvulas solenoides controladas por un sistema de sensores situados en el mismo compresor y controlado por todo el sistema de gestión de la unidad.

- Los sensores controlan el nivel de lubricante correcto y, mediante el

sistema de control y las válvulas solenoides, se mantiene el nivel de

aceite, asegurando así la correcta lubricación de los compresores en

todas las condiciones de operación. - El separador limita la descarga de aceite mezclado con el gas refrigerante a lo largo del circuito frigorífico así como integrar la reserva de lubricante.

- De esta manera se administra la cantidad acorde de aceite ademas el sistema de control gestiona las alarmas de parada del compresor en el caso de existir un nivel bajo de aceite

Tipos de Compresor de Gas Refrigerante Scroll Comparación de eficiencia.

Rendimiento con compresores scroll de velocidad variable:

- La cantidad de refrigerante que puede manejar un compresor Scroll con velocidad variable, es directamente proporcional a la velocidad de giro.

- Ajustando el valor de frecuencia de trabajo del compresor scrolll , se puede adaptar la producción frigorífica a la demanda de la instalación.

- La carga se adapta mejor con un mínimo variación en la presión de evaporación y se minimizan las fluctuaciones en la temperatura de carga.

- Mejor eficiencia del sistema a carga parcial

- Mayor vida útil del equipo debido a funcionamiento continuo en lugar de ciclar

- La baja corriente de arranque evita la necesidad de dispositivos de arranque asistido.

- Con un aumento de velocidad controlado desde hay menos riesgo de retorno repentino de líquido o aceite a el compresor en el arranque

- Los compresores scroll inverter, poseen limitaciones en la frecuencia mínima para asegurar la lubricación a baja velocidad de rotación.

- Por lo general, la frecuencia mínima está en el orden de los 30Hz, lo que pone a la capacidad mínima individual posible por compresor en el orden del 40 al 50%, dependiendo de la frecuencia nominal de la corriente de alimentación (50Hertz o 60Hertz).

- La modulación del compresor scroll inverter, se hace en saltos de 8 Hertz de frecuencia. Si por ejemplo la frecuencia mínima posible es de 30Hertz, el siguiente punto de modulación será 38Hertzz, luego 46, 54, 62 Hertz, etc.

- Los compresores scroll inverter son más complejos, tanto mecánica como electrónicamente.

- Los compresores scroll cuentan con mucha electrónica en sus tableros, la cual genera calor. Esto los hace sensibles al operar en ambientes con altas temperaturas, aumentando el riesgo de fallas en el tablero eléctrico y circuitos electrónicos.

- La interferencia electromagnética emitida por los circuitos de los variadores de velocidad puede afectar la confiabilidad de otros equipamientos.

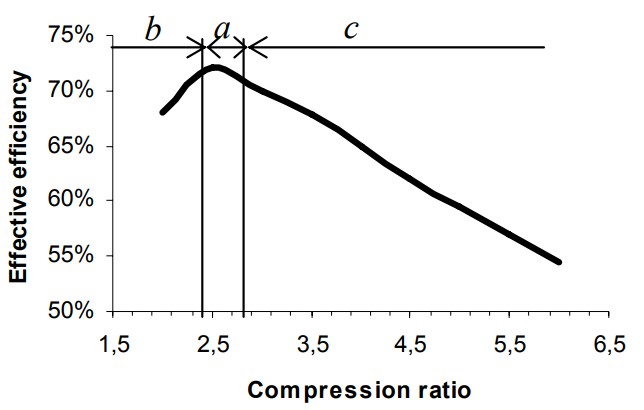

Eficiencia del compresor scroll y relación de compresión:

- Los compresores scroll tienen una relación de volumen interna fija, definida por su geometría y seleccionada para un determinado condición de diseño.

- Después de entrar en la espiral en órbita, el gas de succión se comprime en esta relación, muy diferente a compresores alternativos y rotativos que tienen una válvula de descarga para extraer el gas comprimido solo cuando el la presión del cilindro alcanza la presión del condensador.

- Las envolturas de espiral del compresor scroll, comprimirán el gas a la relación de volumen de diseño independientemente de las presiones de funcionamiento.

- Cuando la presión de descarga esté en la relación de compresión de diseño se logre una eficiencia de compresión óptima.

- Para un compresor sin variador de frecuencia, la máxima eficiencia esta presente cuando la relación de compresión del sistema, esta muy cerca de la relación de compresión de diseño del compresor producto de la variación de volumen del compresor.

- Cuando la relación de compresión del circuito de refrigeración esta por debajo de la relación de presión de diseño del compresor, la eficiencia del sistema disminuye debido a la “Sobrecompresión”, es decir la presión del gas de descarga es superior a la presión de condensación, lo cual provoca que el compresor comprima en exceso el refrigerante.

- Para evitar la sobrecompresión, muchos compresores scroll poseen válvulas liberadoras que expulsan el refrigerante, antes de que se alcance la relación de presión de diseño.

- Las válvulas liberadoras impiden que la eficiencia disminuya debido a la sobrecompresión y, por lo tanto, mejora notablemente la eficiencia energética de los sistemas en carga parcial.

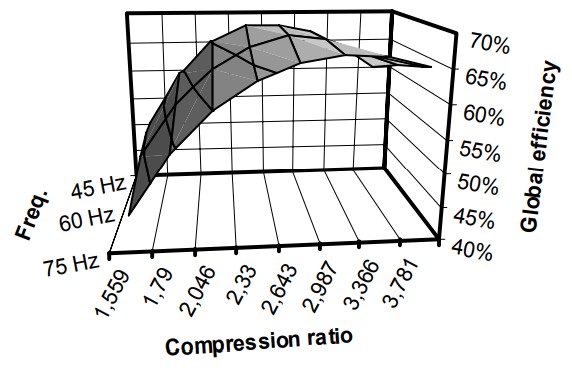

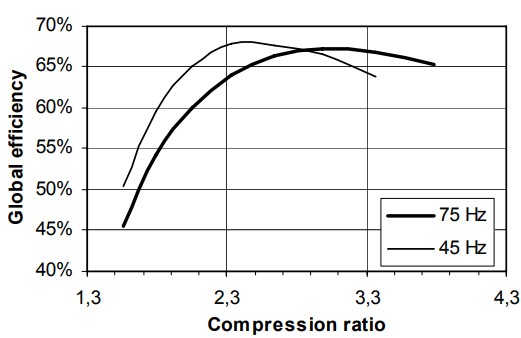

- Como se observa en el gráfico, para un valor de frecuencia fijo, cuando la relación de compresión se aleja del valor de diseño por ejemplo 2.5, la eficiencia cae significativamente.

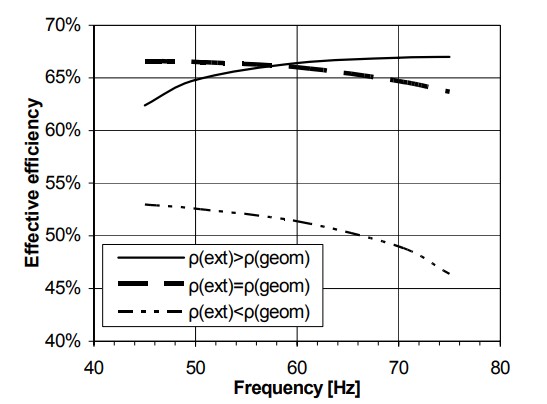

eficiencia del compresor scroll y la frecuencia :

- Cuando el compresor scroll es inverter el rendimiento depende simultáneamente de las relaciones de compresión y de la frecuencia..

- En el gráfico p(ext) es la relación de compresión del sistema, mientras que p(geom) es la relación de compresión propia del compresor scroll.

- La caida de rendimiento ocurre cuando la relación de compresión que logra el compresor es mas grande a la requerida por el sistema y simultaneamente la frecuencia esta por arriba de la nominal de 60 hertz.

En el siguiente gráfico podemos observar como para cada valor de frecuencia, existe una relación de presión del sistema donde la eficiencia del compresor scroll es máxima.

Hay dos formas de analizar la eficiencia del compresor scroll en refrigeración:

- La eficiencia termodinámica individual del compresor.

- La eficiencia del compresor como funciona en un sistema.

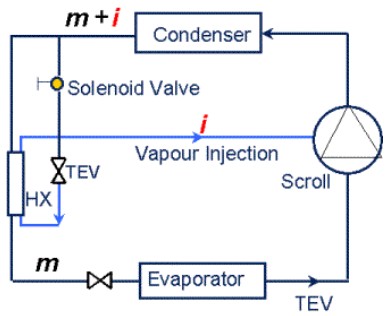

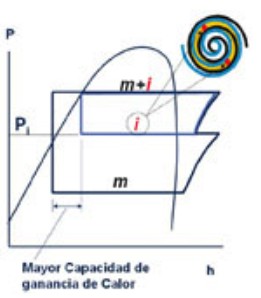

Compresores Scroll de mejor eficiencia con inyección de vapor

- La instalación de inyección de vapor, es recomendable para todos los compresores utilizados en aplicaciones de baja temperatura.

- Los compresores Scroll con inyección de vapor, están equipados con una conexión para el funcionamiento del economizador.

- En el sistema economizador se usa una válvula solenoide, para activar el paso de refrigerante a la salida del condensador con un caudal que llamaremos “i”.

- Después del solenoide una válvula de expansión (TEV), se encarga de dosificar y bajar la presión del caudal refrigerante “i”.

- Luego un intercambiador de calor que llamaremos (Hx), se requiere para producir subenfriamiento del caudal que llamaremos “m” que viene del condensador.

- El proceso de subenfriamiento del caudal “m” proporciona una mayor ganancia de capacidad medida en el sistema.

- El refrigerante evaporado “i” a través del intercambiador de calor (HX) se inyecta en los compresores, y proporciona enfriamiento adicional a relaciones de compresión más altas.

- Este ciclo ofrece las ventajas de una mayor capacidad de enfriamiento y un mejor COP que un ciclo convencional.

- Esta tecnología ofrece los mejores resultados a bajas temperaturas de evaporación donde más se necesita capacidad y eficiencia.

- La eficiencia del ciclo del compresor scroll, con inyección de vapor es mayor que la de un compresor scroll de una sola etapa convencional, entregando la misma capacidad porque la capacidad adicional del subenfriamiento se logra con menos energía.

- El efecto de enfriamiento se logra mediante la adición de vapor al proceso de compresión a la presión intermedia, y a la temperatura TVO que es controlada por el dispositivo de expansión HX.

- El tamaño y la posición de estos puertos se han optimizado para garantizar COP máximo y beneficio de capacidad en condiciones operativas típicas.

- Una sola conexión de entrada en la carcasa se comunica con los puertos de inyección a través de un tubo flexible.

- Esta estrategia puede proporcionar un medio para modular la capacidad en bajas cargas térmicas cortando la inyección de vapor en el compresor.

- Este tipo de subenfriamiento es más significativo, comparado con un intercambiador de calor entre la línea de líquido y la línea de succión.

- El rendimiento se incrementa con la relación de presiones y por ello es mejor a medida que baja la temperatura de evaporación.

- El punto clave del sistema es la temperatura de saturación del refrigerante en el punto de inyección.

- Esta temperatura es función de las presiones de condensación y evaporación, siendo el valor de la presión de inyección definida por el fabricante del compresor.

- Esta estrategía ofrece reducción de la temperatura de descarga del compresor, y la posibilidad de modular la capacidad del compresor con la carga térmica.

- Reducción de la pérdida de carga en la línea de succión comparada con un sistema convencional, para una misma carga térmica.

- Se puede establecer una disminución del 40 % en el flujo de refrigerante a través del evaporador, esto reduce la caída de presión en la línea de succión en torno al 60%.

- Cuando se integra la inyección de vapor en un compresor SCROLL, la eficiencia isentrópica es comparable para ambas etapas, posibilitando una alta eficiencia sin la necesidad de instalar un compresor para la etapa de baja presión.

- El subenfriamiento adicional del líquido incremente el efecto refrigerante en el evaporador (capacidad de absorción de calor por unidad de masa de refrigerante). De hecho para una misma carga frigorífica la masa de refrigerante circulada disminuye.

- La elección de un punto de menor presión brinda un incremento en la capacidad, en tanto que un punto de mayor presión proporciona ventajas en la eficiencia.

- El ciclo con un compresor SCROLL con economizador es similar a un ciclo de dos etapas, pero se realiza con un solo compresor.

- Los intercambiadores de calor deberán de seleccionarse a las condiciones de trabajo nominales, pero considerando al mismo tiempo un margen adecuado que permita la operación del sistema en todo el rango de temperaturas esperado.

- La tubería de líquido refrigerante comprendida entre el economizador y el evaporador debe aislarse y mantenerse lo más corta posible, con el fin de reducir al minimo las ganancias de calor.

- La tubería de inyección de vapor que une el intercambiador con el compresor debe ser de 3/8 a 1/ pulgada de diametro..

- La válvula de expansión termostática del intercambiador de calor deberá diseñarse para la carga máxima, teniendo en cuenta al mismo tiempo las posibles condiciones de funcionamiento en carga parcial.

- Se deberá instalar una válvula solenoide en la tubería de líquido que alimenta al economizador al objeto de evitar la migración de líquido refrigerante al compresor cuando éste se detiene

- En el caso de centrales de compresores, se deberá de instalar una válvula solenoide por compresor, en la correspondiente tubería de inyección de vapor de cada uno de ellos.

- Cada una de estas válvulas solenoide se alimentará eléctricamente en paralelo con el contactor de su respectivo compresor.

así trabaja el compresor scroll de refrigeración con inyección de vapor:

compresor scroll digital mejor eficiencia funcionamiento mas simple

- Es un compresor de capacidad variable, que se adapta a los requerimientos del sistema mediante la activación y desactivación del sistema de compresión de la máquina, sin apagar el motor.

- Para la modulación el compresor scroll digital, cuenta con un mecanismo que mediante una válvula solenoide, acciona un pistón montado en su parte superior, para permitir el paso de refrigerante de la descarga con alta presión a la cámara a través de un tubo externo.

- En la cámara la presión de descarga aplica las fuerzas al pistón hacia arriba, trayendo consigo que el pergamino superior se desplace hacia arriba, separándose del pergamino móvil, ocasionando que no haya compresión.

- Cuando se cierra el solenoide, el pergamino superior baja a su posición de contacto normal y se reanuda la compresión.

- Para controlar la activación y desactivación este sistema cuenta con un modulo de control cuya estrategia se basa en la modulación por ancho de pulso.

- Por ejemplo si el control del sistema utiliza un ciclo de trabajo de 12 segundos. Esto indica que hay un ciclo de encendido y apagado cada 12 segundos.

- Si el compresor está cargado al 100%, el ciclo de ENCENDIDO es de 12 segundos y el ciclo de APAGADO es de 0 segundos (compresor siempre encendido).

- Si el compresor está cargado al 50%, el ciclo de ENCENDIDO sería de 6 segundos y el El ciclo de APAGADO sería de 6 segundos.

- En un compresor scroll digital el motor sigue funcionando, pero consumiendo apenas un 10% de la potencia total.

- El Compresor Digital Scroll puede suministrar cualquier capacidad, entre un 10 y un 100%, con sólo cargar y descar las espirales en sucesivos intervalos regulares.

- Los compresores más grandes tienen una válvula solenoide interna y los compresores más pequeños tienen un válvula solenoide externa.

- La válvula solenoide está diseñada específicamente para el número extremo de encendido y apagado de los ciclos.

- Estos sistemas pueden contar con una válvula de expansión electrónica que incluye un controlador de motor paso a paso, transductor de presión, sensores de temperatura de succión y una

- Cuando se energiza el solenoide y se permite que los conjuntos de volutas se separen, puede haber un fuerte silbido cuando el gas de descarga se precipita hacia las regiones de baja presión del rollo.

- Dependiendo de la relación de compresión esto puede ser una separación mecánica muy ruidosa. El pergamino todavía está en órbita pero no se sella, por lo que no puede comprimir refrigerante.

- Cuando se desactiva el solenoide y se permite que los conjuntos de volutas se vuelvan a sellar, puede haber una ruido mecánico además de un silbido cuando el compresor comienza a comprimir refrigerante nuevamente.

- Según el modelo de compresor y la presión de funcionamiento, el ruido general varía desde un simple “Snick” a silbidos muy fuertes y ruidos mecánicos cuando el compresor se carga y descarga.

- Se requiere un mínimo de 10% en la modulación para asegurar el enfriamiento del motor del compresor mediante el gas de la succión.

- Los compresores digitales Scroll tienen diseños que permiten que las espirales se separen radialmente, ante la presencia de gotas de líquido refrigerante, aceite o ambos, durante el proceso de compresión.

- El compresor Digital Scroll, es muy simple, tanto mecánica como electrónicamente.

- El compresor digital scroll no requiere de sistemas de “Bypass”, necesarios para completar “estrategias de lubricación”descritos para los sistemas con “inverters”, y sus respectivas válvulas solenoides.

- El principio de modulación es mecánico, por lo que el algoritmo que emplea el controlador electrónico es mucho más sencillo.

- En los sitemas con compresor scroll digital no existe generación de interferencia electromagnética como en el caso de los inverter. Esto hace a esta tecnología ideal para aplicaciones críticas como centros de cómputo, centrales de telecomunicaciones y hospitales.

- Los equipos con compresores scroll tipo digital permiten controlar mejor la humedad y la temperatura, lo cual está directamente relacionado con el confort suministrado.

¿Qué compresor scroll es mejor: inverter o digital?

gestión de estación de compresores scroll a carga parcial:

Un equipo que utiliza varios compresores scroll generalmente se adapta a carga parcial encendiéndolos y apagándolos el numero de estos, según sea necesario, para satisfacer la carga del evaporador.

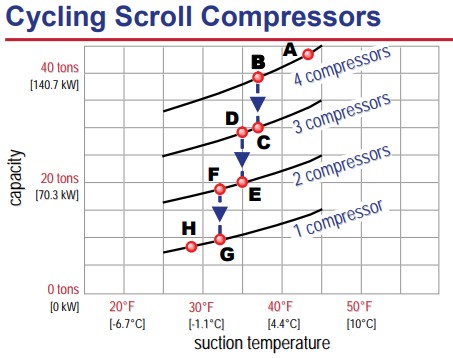

- Como ejemplo una unidad de 40 toneladas refrigeración [140,6 kW] que utiliza compresores scroll puede incluir cuatro compresores.

- Cada compresor de 10 Toneladas refrigeración 35,2 kW

- En condiciones de diseño, las capacidades del evaporador y los cuatro compresores estan balanceados a una temperatura de succión de 43 ° F (6.1 ° C) y una capacidad de 44 toneladas (154,7 kW) Mostrado en el Punto A.

- A medida que la carga de enfriamiento disminuye por debajo de este punto de equilibrio, asumiendo una presión de condensación constante, la capacidad de la unidad disminuye con la temperatura de succión descendente a lo largo de la curva de cuatro compresores hasta que llega al Punto B.

- Aquí, el primer compresor scroll se apaga y la capacidad del unidad disminuye inmediatamente a 30 toneladas [105,5 kW] ubicado en el (C) a lo largo de la curva de tres compresores.

- A medida que la carga continúa disminuyendo, los compresores individuales se apagan en un de manera similar hasta que la temperatura de succión alcance un punto de ajuste mínimo y el compresor final se apaga.

- La capacidad mínima del cuatro compresor la unidad en este ejemplo es de 8 toneladas [28,1 kW].

- El arranque y la parada excesivos de los compresores scroll no son motivo de preocupación. Por el contrario, el sistema de compresor scroll tiene cuatro pequeños compresores, cada uno con su propio motor pequeño. Estos pequeños motores están diseñados para ciclar, al igual que los que se utilizan con pequeños reciprocantes compresores.

Modelos de Compresor Scroll Coopeland

Lo:s modelos mas atractivos son:

Compresores Copeland Scroll Inverter XPV ZPV

Compresores Copeland Digital ZPD ZRD

Compresor Horizontal Copeland ZRH ZHRV

Compresor Copeland Discus Digital Alternativo

Compresores de Refrigeración Industrial Tipo Tornillo ¿Cuándo se usan?

Un compresor de tornillo, es una máquina para aumentar la presión de gases mediante la reducción de su volumen.

La compresión se logra mediante el engrane de dos rotores helicoidales ranurados, colocados en una carcasa de tolerancia ajustada equipada con un puerto de entrada y salida.

Características de Compresores para Refrigeracion Industrial de tornillo

- Los compresores de tornillo son los compresores más utilizados para refrigeración industrial.

- Los compresores de tornillo con inyección de aceite tienen un proceso de compresión casi isotérmico ya que el calor generado por el proceso de compresión es casi disipado por el aceite.

- Una de las las características mas favorables es la capacidad de autoregularse.

- El compresor tiene un conjunto de engranajes de sincronización para garantizar que no haya contactos entre los rotores gemelos del compresor.

- No fue utilizado por las industrias de refrigeración antes debido a varios dificultades, incluido el alto costo.

- El ciclo economizador mejora la eficiencia del compresor a un punto comparable a dos etapas.

- El tornillo de doble rotor es el compresor más utilizado para instalaciones de refrigeración industrial en todo el mundo, particularmente instalaciones de mayor tamaño.

Compresor Refrigeracion de Tornillo Funcionamiento:

- La compresión se produce por el engrane de tornillos entre los orificios de la carcasa de tolerancia estrecha.

- A medida que los rotores giran en direcciones opuestas, el gas se introduce en los rotores a través del puerto de entrada y llena la cavidad de compresión (rosca) ubicada entre el lóbulo macho y la ranura del rotor hembra.

- El volumen inicial de gas se denomina volumen de succión.

- A medida que los tornillos continúan girando, el gas queda atrapado entre las carcasas del compresor y los rotores y se mueve axial y radialmente a través de la carcasa del rotor.

- El ciclo de compresión comienza cuando la rosca llena de gas se cierra desde el puerto de succión.

- El entrelazamiento adicional de los lóbulos da como resultado la reducción (compresión) del volumen de succión inicial de gas hasta que el gas se libera a través del puerto de salida.

- La descarga de compresión está determinada por la ubicación del puerto de salida.

- La Presión final es independiente del sistema, y depende solo de la relación de compresión del propio compresor, es decir se puede tener en la descarga presiones diferentes al condensador.

¿Qué significa Vi del Compresor en un sistema de refrigeracion de tornillo?

Es la reducción del volumen de refrigerante creado por el compresor.

Vi = V aspiración / V descarga

La reducción de volumen hace que aumenten la presión y la temperatura

Rc = P final / P inicial = (Vi)

Rc es la relación de compresión del compresor de tornillo es independiente al sistema de refrigeración.

La Presión de salida del compresor de tornillo no necesariamente es igual a la presión del condensador, puede ser menor, igual o mayor.

características del compresor de tornillo relacionadas con vi:

- Controlar el Vi para que coincida la relación de compresión de la máquina con el sistema puede ayudar mantener la mejor eficiencia operativa del compresor.

- Cuando la distancia que recorre el refrigerante longitudinalmente es constante, estamos hablando de compresores con una relación de compresión también constante es decir Vi constante.

- Cuando con un tope a la valvula corredera logramos cambiar la distancia longitudinal de compresión podemos cambiar la relación de compresión propia del compresor es decir variamos Vi.

- Los compresores de tornillo pueden ser máquinas con relación de compresión fijas o variables.

- Ambos tipos de compresores tienen ventajas y desventajas, pero el principal objetivo de ambos es hacer coincidir el índice de volumen del compresor lo más cerca posible de las condiciones del sistema.

- La mayoría de los compresores de tornillo en funcionamiento tienen un Vi fijo.

- Los compresores de índice de volumen fijo ofrecen las ventajas de costos iniciales más bajos debido a menos l solenoides de control, menos partes móviles.

- La principal desventaja de un compresor Vi fijo es su incapacidad para cambiar con las condiciones de operación fluctuantes del sistema, lo que resulta en períodos de ineficiencias en el rendimiento.

- Los compresores de índice de volumen fijo tienen un número limitado de incrementos. Algunas clasificaciones Vi típicas de los compresores de tornillo son 2.6, 3.6 y 5.0.

- Los compresores de índice de volumen variable tienen topes deslizantes internos que se utilizan para cambiar el Vi.

- Algunas máquinas son capaces de variar automáticamente el índice de volumen de forma continua durante el funcionamiento, mientras que otras se ajustan manualmente.

- A medida que cambia la presión de condensación del sistema, un compresor Vi variable automáticamente reposiciona esencialmente el puerto de descarga, reduciendo la posibilidad de sobrecompresión o subcompresión.

- Las máquinas de índice de volumen variable son deseables en aplicaciones con una amplia gama de condiciones de succión o con una gran variación en la presión de descarga.

- Ahora, uno podría preguntarse, si un compresor de índice de volumen variable está diseñado para coincidir continuamente con las condiciones de funcionamiento del sistema,

¿Cuáles son los Sistemas de Regulación de un Compresor de Tornillo en Refrigeración?

Regulación de Capacidad del compresor de tornillo:

- La variación de capacidad o de manejo de carga térmica depende de la cantidad de refrigerante a manejar por el compresor.

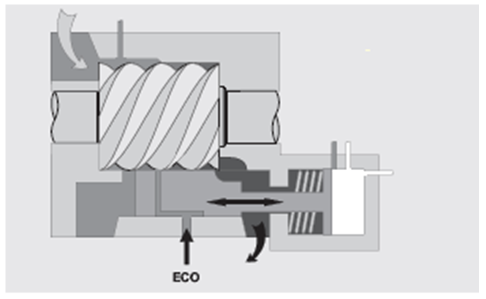

- La regulación de capacidad de un compresor de tornillo se realiza por un mecanismo formado por una corredera deslizante situada entre los dos tornillos.

- Al moverse la corredera hacia la descarga ( slide valve ) aumenta el paso del gas succionado a través de un by pass que lo retorna hacia la succión y evita ser comprimido.

- Este método ofrece una buena eficiencia a carga parcial porque el gas recirculado solo tiene que superar una ligera caída de presión para desviar de nuevo a la succión, ya que la ranura de recirculación se abre al antes de que comience la compresión, evitando una pérdida de energía comprimiendo gas que no se usara.

- Además como la válvula de corredera se mueve, el puerto de descarga radial también se mueve hacia la derecha, es decir ambos puertos se mueven hacia la derecha pero la distancia entre ambos es constante, manteniendo así aproximadamente la misma relación de volumen a carga parcial que a carga completa para una pieza óptima eficiencia de carga.

- Unloading Piston esta alimentado por un sistema hidráulico de aceite que controla la posicion del cilindro y la corredera de regulación de capacidad.

- El sistema de corredera es capaz de controlar el compresor de tornillo para funcionamiento a carga parcial hasta un 10% al 100%

REGULACIÓN DE relación de compresión DEL COMPRESOR DE TORNILLO:

- Es un sistema que puede ajustar la cantidad másica de gas comprimido y a su vez la relación de compresión que este alcanza.

- El flujo volumetrico se gradua aumentando o disminuyendo el paso del gas de nuevo a la succión.y la relación de compresión con la cantidad total de distancia longitudinal que el gas logra atravezar el tornillo.

- En un compresor diseñado para controlar la capacidad y la relación de volumen, existe un tope deslizante móvil ajustable en el mismo orificio que la válvula de corredera.

- Dado que la presión del gas en un compresor de tornillo aumenta gradualmente a lo largo del rotor, es posible controlar la presión de salida manipulando la distancia longitudinal recorrida por el refrigerante. Esto se logra a través de un tope de recorrido en la corredera.

- Esto permite un número infinito de posiciones ajustables para Ambas válvulas, lo que proporciona ajuste de capacidad y relación de volumen simultaneo.

- Este arreglo ofrece el potencial para mejorar la eficiencia energética en su totalidad y en parte carga en comparación con una válvula de corredera convencional.

- Cuando la distancia que recorre el refrigerante longitudinalmente es constante, estamos hablando de compresores con una relación de compresión también constante

- Cuando con un tope a la válvula corredera logramos cambiar la distancia longitudinal de compresión podemos cambiar la relación de compresión propia del compresor.

¿Por qué no siempre se selecciona un Compresor con Vi variable?

- La mayoría de los compresores Vi de variación automática solo funcionan con el Vi correcto al 100 por ciento de capacidad.

- La descarga de la válvula de corredera para mantener una presión de succión constante provoca cambios en la Vi interna del compresor que a menudo conduce a una condición de Vi no óptima.

- En algunos casos, los caballos de fuerza pueden aumentar a medida que la máquina se descarga.

- Por lo tanto, si un compresor Vi variable funciona descargado, puede usar más caballos de fuerza que un compresor Vi fijo que está descargado.

- Además, el ajuste de Vi es tan bueno como la calibración de la posición del tope deslizante, el transductor de presión de succión y el transductor de presión de descarga.

- Si alguno de estos está fuera de calibración, el controlador puede colocar la máquina en una posición Vi incorrecta.

- Finalmente, como se señaló anteriormente, con un compresor Vi variable, hay más partes móviles y controles, lo que resulta en un mayor costo inicial y mantenimiento.

Los factores clave a tener en cuenta en la eficiencia de Compresores de Tornillo:

- Dado que la presión en un compresor de tornillo aumenta gradualmente a lo largo del rotor, es posible ubicar orificios en el orificio del rotor a cualquier presión entre la succión y la descarga.

- El puerto del Economizador es un orificio ubicado en una relación de volumen fijo desde succión que se puede utilizar como un puerto de succión secundario en el compresor.

- Se puede introducir gas adicional en la rosca del tornillo mientras está abierto al puerto del economizador.

- En el caso de una carga lateral, el gas adicional generalmente viene de un segundo evaporador.

- La presión del refrigerante en el puerto del economizador debe ser una cantidad suficiente para superar la caída de presión y poder forzar gas en la rosca del tornillo.

- Una porción del líquido del condensador se evapora, originando vapor flash que antes de llevarlo al economizador se usa para subenfriar el condensado restante.

- Cuando el compresor está girando, hay ciertas fuentes de ineficiencia que con la adición del gas economizador se logran disminuir, convirtiéndose casi como en un compresor sin fricción y “sin pérdidas”.

- La capacidad frigorifica del compresor de tornillo puede aumentarse utilizando el economizador, con un aumento de la potencia de relativamente pequeño.

- Hay dos tipos de economizadores para el compresor de tornillo;

- Economizador tipo Flash.

- Economizador de subenfriamiento líquido.

Economizador de tipo flash:

- El economizador de tipo flash usando un intercooler de flash de tipo vertical que está controlado por una válvula de nivel de líquido.

- El flash de gas vuelve a la conexión lateral delccompresor. También es un intercooler flash, pero es con un flotador de alta presión válvula, el recipiente de enfriamiento intermedio sirve como combinación de economizador y receptor.

Economizador con Inyección de Liquido:

- Parte del líquido inyectado se expande a través de una válvula de expansión. que suministra el en las roscas del tornillo, lo que requiere potencia adicional para comprimirlo.

- Todo el líquido restante se mezcla con el aceite y es arrastrado por el línea de descarga con el gas de descarga.

- El líquido inyectado permanece en el compresor menos de 0.01 seg. Como la transferencia de calor lleva tiempo, gran parte del enfriamiento tiene lugar en la línea de descarga y el aceite separador, donde el líquido tiene tiempo de absorber calor y ser evaporado.

- Parte del líquido mezclado con el aceite se filtrará Holguras internas del compresor a la succión. Aceite filtrado a succión tiene poco efecto.

- Sin embargo, el líquido se expandirá hacia la succión a medida que vapor con un gran aumento en el volumen específico, reduciendo la cantidad de carga de succión que puede introducirse en el compresor. Esto provoca una reducción de la capacidad con la inyección de líquido, con mayor efecto a altas relaciones de compresión.

Análisis de los sistemas de Lubricación presentes en Compresor de tornillo usado en refrigeración.:

Así trabaja el sistema de Lubricación de un compresor de tornillo:

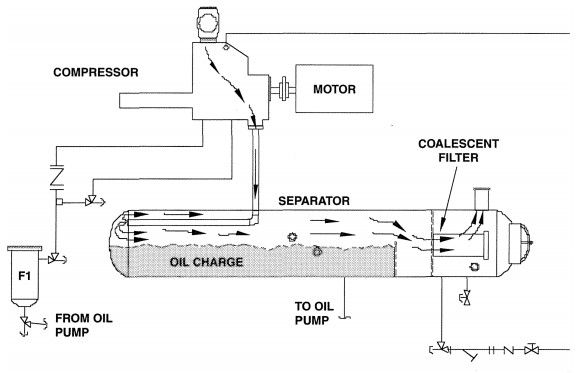

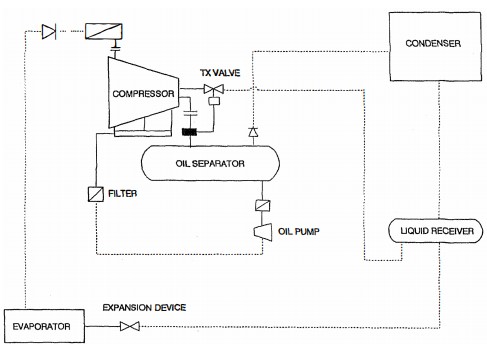

SISTEMAS DE ACEITE-SEPARACIÓN Y ENFRIAMIENTO

- En un compresor de tornillo, la inyección de aceite realiza muchas funciones útiles; sin embargo, dado que el aceite no es deseable en otros partes del sistema de refrigeración, los tornillos inundados de aceite traen consigo necesidad de separadores de aceite.

- La tarea del separador de aceite, consiste en descargar la mezcla de gas y aceite que sale del compresor, y llevarla contra una cabeza del separador, donde experimenta un cambio de dirección y una gran reducción de la velocidad.

- Las partículas de aceite más grandes se atraen al cárter de aceite por gravedad.

- Para las partículas más pequeñas o humo de aceite se usan filtros.

- Las pequeñas partículas, impactan en las fibras internas del filtro y se fusiona en gotas de aceite más grandes, que luego se pueden recolectar mas facílmente para retornarlas a la parte de baja presión del compresor.

Bomba de aceite:

El propósito de usar la bomba de aceite es:

- Suministrar inyección de aceite para los rotores y el sello del eje.

- Para enfriar el compresor.

- Para lubricar los cojinetes.

- Para suministrar aceite al sistema hidráulico de control de capacidad.

Hay tres tipos de diseños de compresores cuando se trata del uso de bombas de aceite:

- Diseño de compresores de tornillo, que necesitan una bomba de aceite de tiempo completo, para el funcionamiento del compresor.

- Diseño de compresores de tornillo, que solo requieren que la bomba de aceite opere para la puesta en marcha. Este tipo de bomba de aceite es la bomba de aceite auxiliar. El aceite la bomba no está en funcionamiento después de que el compresor arranca.

- Diseño de compresores de tornillo, que pueden arrancar el compresor sin el aceite de la bomba auxiliar, y puede utilizar la presión diferencial del sistema del depósito de aceite a otras partes del compresor; sin bomba de aceite en absoluto.

Por lo general, se requiere una bomba de aceite si el diferencial de presión del sistema es demasiado pequeño o cuando el compresor se utiliza para aplicaciones de refuerzo o de etapa baja.

Separador de aceite:

- El aceite debe eliminarse tanto como sea posible antes que el refrigerante vaya al condensador y al evaporador.

- El separador de aceite es un componente esencial del compresor de tornillo.

- El separador de aceite también sirve como depósito de aceite.

- Los separadores de compresores de tornillo de diseño moderno, están equipados con filtros coalescentes.

- La tasa de arrastre de aceite podría ser de 3 PPM a 10 PPM dependiendo de las condiciones de funcionamiento.

- La mayoría de las unidades estándar suministradas por los fabricantes tienen un separador de aceite horizontal.

Sistemas de Refrigeración para el Aceite del Compresor de Tornillo:

Dado que la mayor parte del calor de compresión se transfiere al aceite durante la compresión, un sistema de enfriamiento de aceite debe eliminar disipar este calor.

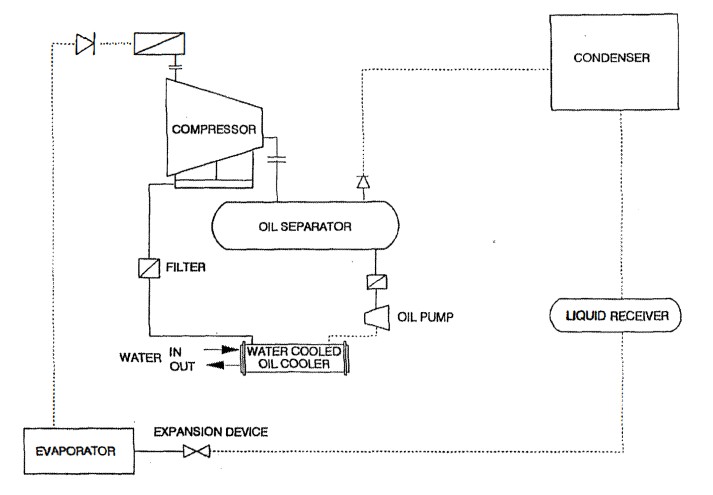

Los tres sistemas de refrigeración más comunes son

- Refrigerados por agua.

- Refrigerados por termosifón.

- Refrigeración por inyección líquida.

También se utilizan enfriadores de aceite enfriados por aire, pero no popular como los tres sistemas anteriores y no se tratará aquí.

Refrigeración de aceite por agua:

- El aceite caliente sale del separador pasa por un colador llegando a la bomba de aceite.

- El aceite se bombea a través de un Intercambiador de calor tipo carcasa y tubo o placa, donde el calor es rechazado al agua en circulación o al glicol.

- Luego se filtra el aceite frío, es devuelto al compresor para su reinyección.

- Las desventajas de este sistema involucran el costo inicial y mantenimiento del sistema de agua o glicol.

- Hay riesgos de rotura o taponamiento de tubos, al no mantener la condición adecuada del agua.

- El uso de glicol, en el circuito cerrado elimina los riesgos de contaminación.

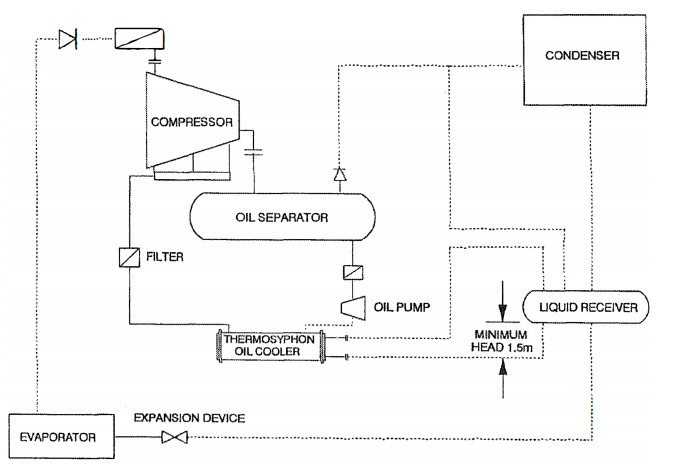

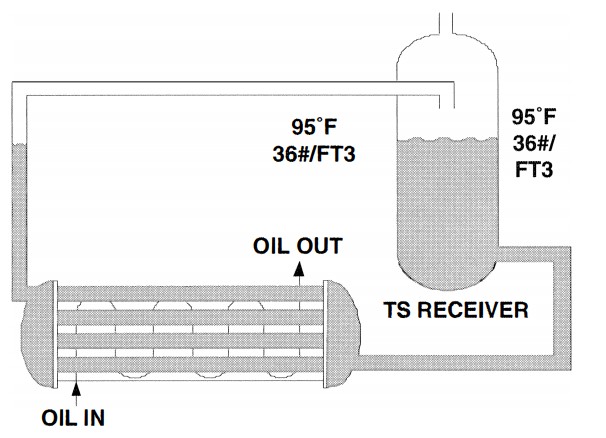

refrigeración de aceite por termosifón:

- El enfriamiento de aceite por termosifón es el método más común de enfriamiento de aceite externo.

- El sistema es similar al sistema refrigerado por agua, excepto que el agua es reemplazado por el mismo refrigerante del circuito.

- Este método utiliza refrigerante líquido a alta presión del condensador, para eliminar el calor del aceite.

- A medida que el aceite caliente, ingresa al lado de la carcasa del intercambiador de calor, el refrigerante liquido recibe calor del aceite e hierve, para subir de nuevo al recibidor.

- El vapor generado por este proceso, se envía de nuevo a la entrada del condensador, donde cede el calor, y vuelve con el líquido del sistema.

- En efecto, el principio de funcionamiento de este intercambiador, es el mismo del evaporador inundado por gravedad.

- Los sistemas de termosifón, son populares porque no requieren prácticamente mantenimiento.

- El enfriamiento de aceite externo tiene un costo inicial más alto que el enfriamiento de aceite por inyección de líquido, pero los bajos costos de mantenimiento y el mayor rendimiento del compresor compensan rápidamente la inversión inicial.

refrigeración de aceite por inyección líquida:

- La cantidad de aceite y refrigerante se controlan al nivel deseado. mediante una válvula de expansión térmica.

- La válvula de expansión, tiene un bulbo instalado en la línea de descarga del compresor.

- El valor de temperatura de la descarga le indica la cantidad de enfriamiento que necesita el aceite.

- El enfriamiento por inyección de líquido, se logra inyectando refrigerante líquido a alta presión en el puerto lateral del compresor para absorber el calor.

- El líquido se mide mediante una válvula de expansión termostática, se regula en función de la temperatura de descarga, para mantenerla entre 110 y 140 °F..

- Parte del refrigerante líquido se evaporará, absorbiendo el calor de compresión, lo que a su vez ayuda a enfriar el aceite.

- El enfriamiento de aceite por inyección de líquido es fácil y económico de instalar con un riesgo mínimo de operación complicada.

- Sin embargo, existe una penalización de rendimiento, asociada con este método de enfriamiento de aceite.

- Parte del refrigerante líquido inyectado se expande a través de la válvula de expansión lo que además produce vapor flash.

- El vapor flash y vapor generado por el calor del aceite, debe comprimirse, agregando consumo de potencia; mientras que las presiones elevadas dentro de los rotores provocan mayores fugas, reduciendo la capacidad.

- Parte del líquido restante se mezcla con el aceite y es arrastrado a la línea de salida con el gas de descarga.

- El líquido inyectado permanece en el compresor menos de 0.01 seg.

- Como la transferencia de calor requiere tiempo, gran parte del enfriamiento tiene lugar en la línea de descarga y el separador de aceite.

- En el separador de aceite el refrigerante líquido tiene tiempo de absorber calor y ser evaporado.

- Tambien Parte del refrigerante líquido mezclado con el aceite, se filtrará por las Holguras internas del compresor a la succión.

- El enfriamiento por inyección de líquido es atractivo debido al bajo costo inicial y bajo mantenimiento.

- Sin embargo, las penalizaciones de potencia y capacidad, lo hacen poco atractivo para la mayoría de las aplicaciones con altas temperaturas de compresión.

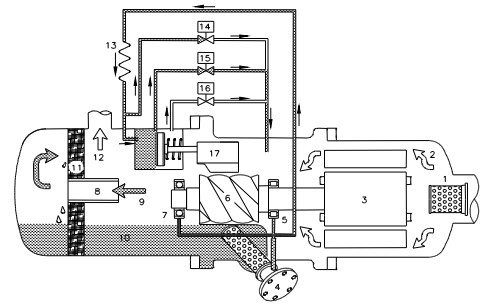

Control de Capacidad de Compresores de Tornillo:

- 1 Filtro de succión

- 2 Entrada de gas (baja presión)

- 3 Motor

- 4 Filtro de aceite cartucho

- 5 succión cojinetes

- 6 Rotor macho

- 7 Cojinetes de descarga

- 8 Deflector separador de aceite

- 9 Salida de gas (alta presión con aceite)

- 10 Lubricante

- 11 Separador de partículas de aceite

- 12 Salida de gas (alta presión sin aceite)

- 13 Capilar

- 14 Válvula solenoide (% mín.),SV 25% / 33%

- 15 Válvula solenoide (50% de lacarga), SV50%

- 16 Válvula solenoide (75% / 66% de la carga), SV75% / 66%

- 17 Válvula deslizante

- El principio de operación está usando la presión del aceite para impulsar el pistón en el cilindro.

- El aceite lubricante fluye desde el aceite sumidero a través del cartucho del filtro de aceite y el capilar luego se llena en el cilindro debido a la presión de aceite positiva mayor que el lado derecho de la fuerza del resorte más el gas de alta presión.

- El diferencial de presión positiva hace que el pistón se mueva hacia el lado derecho en el cilindro.

- El aceite de alta presión en el cilindro se desvía hacia el lado de succión, obligando al pistón y la válvula corredera a moverse hacia el lado izquierdo, y luego parte del gas refrigerante se deriva del cámara de compresión de regreso al extremo de succión.

- Cuando la válvula deslizante se mueve hacia el lado derecho, la compresión efectiva aumenta el volumen en la cámara de compresión.

- Esto significa que el desplazamiento de gas refrigerante también aumenta, ya que Como resultado, la capacidad de refrigeración también aumenta.

- Por ejemplo cuando esta abierta la solenoide 14 simplemente el aceite recircula y retorna .

- Cuando la válvula 14 cierra, el aceite no puede salir y forza el piston comprimiendolo tratando de buscae salida.

- En ese momento abre la válvula 15 lo que produce que el caudal de aceite pase por esta y detiene la compresión del pistón, en este momento tenemos la primera posición de la corredera para regular el by pass .

- Si necesitamos volver a mover el pistón para colocar la corredfera en otro punto, simplemente el controlador cierra la solenoide 15, esto obliga al aceite a buscar salida, lo que origina una compresión en elkn el oistpin.