Si nota una disminución en la potencia o el rendimiento del equipo Thermo King, al momento de accionar el arranque de encendido del motor diesel, o cuando se utilizan dispositivos eléctricos, puede ser un problema del alternador.

Como primera medida realice las siguientes verificaciones:

- Verifique si la correa del alternador está tensa y en buen estado. Una correa floja o desgastada puede afectar el rendimiento del alternador.

- Verifique si la polea del alternador está girando libremente. Una polea atascada puede afectar el rendimiento del alternador.

- Verifique conexiones eléctricas del alternador.

- Con el motor encendido, intente colocar en funcionamiento accesorios eléctricos para aumentar la carga eléctrica en el sistema. Mida el voltaje de la batería nuevamente. Si el voltaje permanece dentro del rango mencionado en el paso anterior, es probable que el alternador esté funcionando correctamente bajo carga.

Cuando todo parece estar en orden superficialmente, es momento de llevar a cabo un diagnóstico más profundo, como detallaremos a continuación.

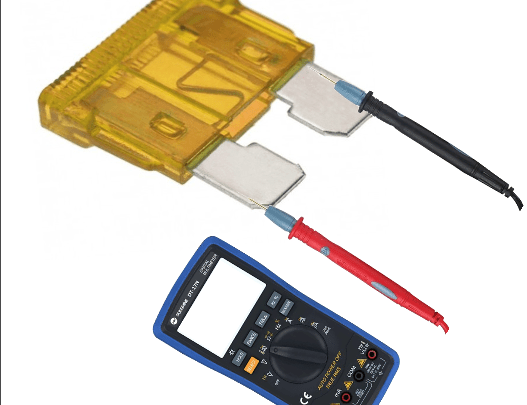

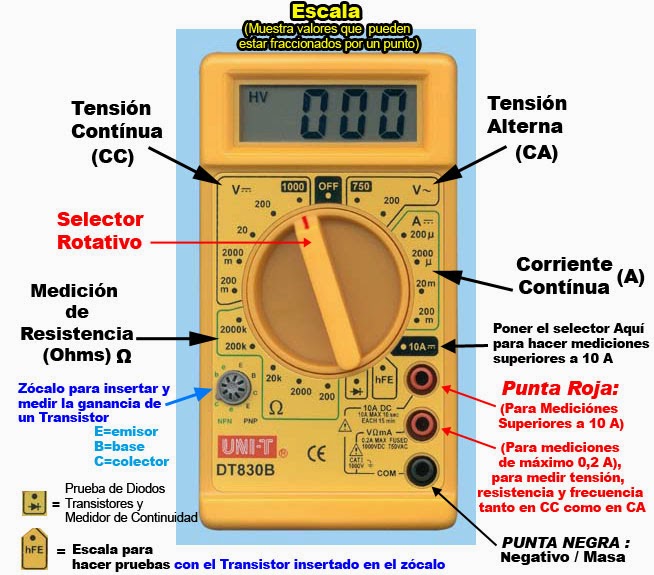

Diagnóstico de alternador Thermo king con Multimetro:

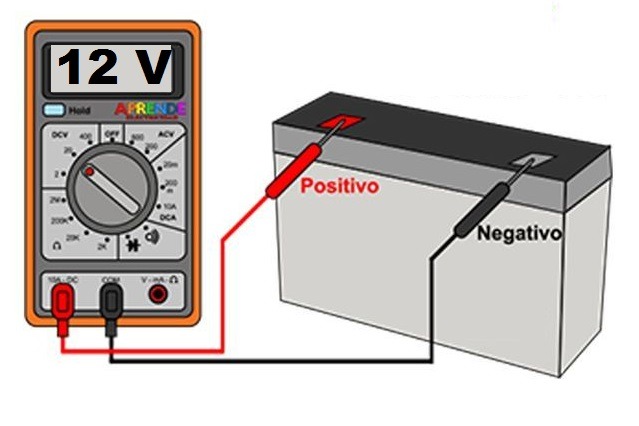

- Con el multimetro en la escala de voltaje de corriente continua, mida el voltaje en la batería con el motor apagado. Debe ser de al menos 12 voltios.

- Luego, mida el voltaje con el motor en marcha. Debe ser de aproximadamente 13.8 a 14.4 voltios. Si el voltaje es demasiado bajo o demasiado alto, puede ser un problema del alternador, probablemente en el regulador de voltaje.

- Voltaje inferior a 12,6 Vcc: Pruebe y repare el alternador.

- Voltaje superior a 15 Vcc: Pruebe y repare el alternador.

- Mide el voltaje en el alternador. Debe ser similar al voltaje de la batería. Si el voltaje es significativamente diferente, el alternador podría estar defectuoso.

- Realice una carga de la batería utilizando un cargador externo. Después de cargarla, conecte la batería e intente encender el sistema.

- Si el equipo arranca correctamente, verifique la estabilidad del voltaje. Si no se registra el voltaje adecuado, es probable que el alternador esté funcionando de manera incorrecta

- Sí el equipo no logra arrancar, el problema esta en la batería.

Los elementos internos que pueden afectar la carga del alternador, con más frecuencia son:

- Regulador de voltaje del alternador.

- Escobillas del alternador: Desgastadas o sucias.

- Díodos rectificadores del alternador.

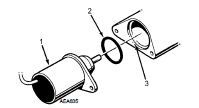

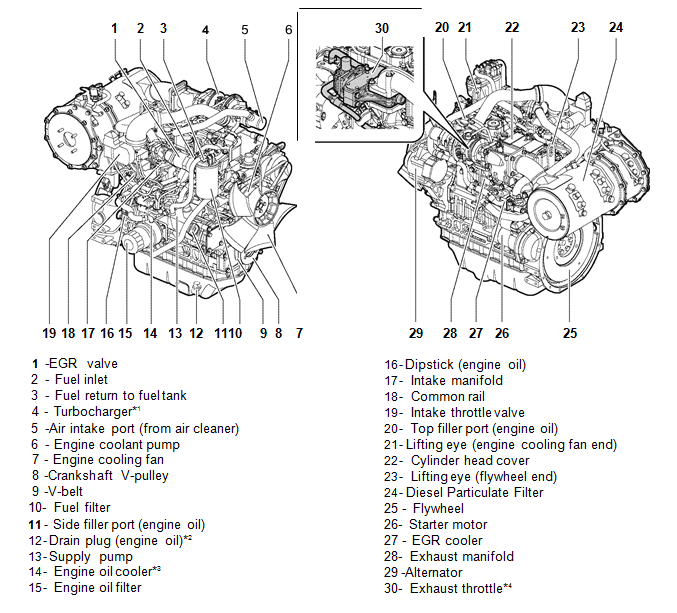

Partes de alternador de Thermo King:

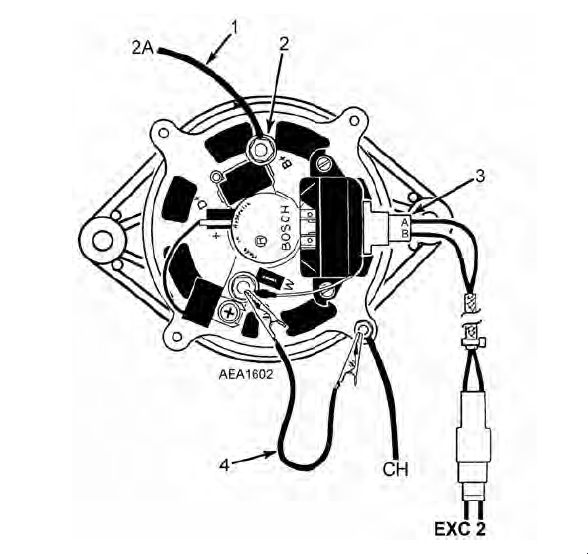

Alternador Modelo 30 Bosch:

Diagnostico Alternador Modelo 30 Bosch:

- Punto de Verificación para el Amperaje de 2A

- Punto de Verificación para el Voltaje B+

- Punto de Verificación para los Voltajes del Circuito Sensor y del Circuito de Excitación.

- Posición para el Puente del Campo Completo

| Amperaje en 2A | Voltaje en B+ | Problema/Solución |

| A o por encima de la salida nominal | Al nivel o por encima del voltaje de la batería, y aumentando | El regulador de voltaje está defectuoso / Reemplace el regulador de voltaje y el conjunto de las escobillas |

| Aproximadamente un 60% de la potencia nominal de salida | Aproximadamente igual al voltaje de la batería y no cambia, o aumenta ligeramente | El diodo rectificador está defectuoso / Repare o reemplace el alternador |

| Poca o nada de salida | Menos que o igual al voltaje de la batería, y disminuyendo | Los devanados del estator, devanados del campo, las escobillas o el diodo están defectuosos / Realice la Prueba de Corriente de Campo para probar las escobillas y la bobina de campo, o reemplace el alternador |

Alternador Modelo 50 (Prestolite)

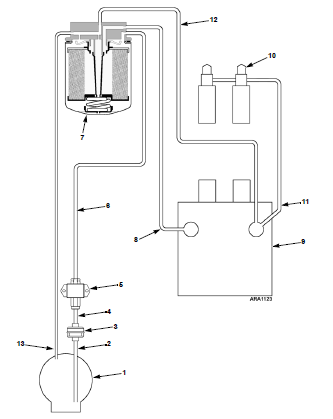

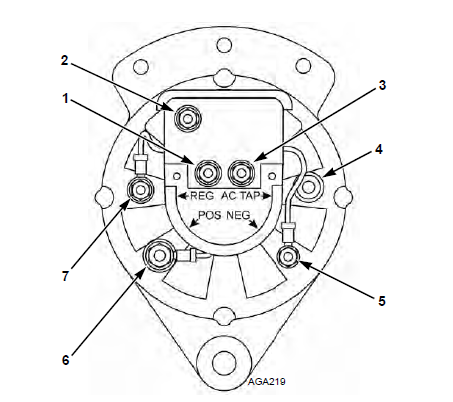

Ubicación de los Terminales del Alternador Prestolite

- Terminal EXC (excitación)

- Terminal F2

- Terminal de SENSADO DE VOLTAJE

- Terminal AC TAP (Toma de CA)

- Terminal NEG—B- (B- Negativo)

- Terminal NEG—B+ (B+ Negativo)

- Terminal REG—D+ (Regulador D+ )

Consideraciones Adicionales para el Alternador en Equipos Thermo King

1. Verificación del Ruido del Alternador

Un alternador defectuoso puede emitir sonidos inusuales que indican problemas internos:

- Zumbido o silbido: Puede señalar un desgaste en los rodamientos del alternador. Inspecciona el eje giratorio y considera reemplazar los rodamientos si hay juego excesivo.

- Chirrido constante: Podría ser causado por una alineación incorrecta de la correa o una polea dañada. Asegúrate de que la polea esté alineada con el cigüeñal y otros componentes del sistema.

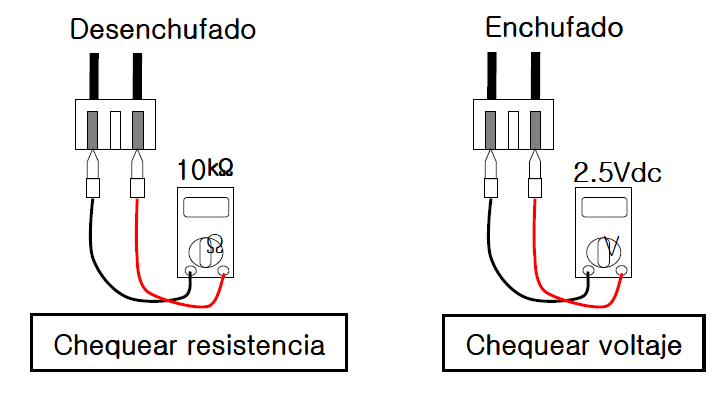

2. Prueba de Resistencia con Multímetro (Ohmios)

Para un diagnóstico más profundo de los componentes internos:

- Devanados del estator: Desconecta el alternador y mide la resistencia entre los terminales del estator con el multímetro en la escala de ohmios. Deberías obtener valores bajos y consistentes (consultar el manual del modelo específico). Una lectura infinita indica un circuito abierto, y una lectura cercana a cero sugiere un cortocircuito.

- Rotor: Mide la resistencia entre los anillos de contacto. Un valor fuera del rango especificado (generalmente entre 2 y 5 ohmios) puede indicar un rotor defectuoso.

3. Prueba de Corriente de Campo (Field Test)

Esta prueba evalúa las escobillas y el circuito de excitación:

- Conecta un amperímetro en serie entre el terminal de excitación (EXC o similar, según modelo) y una fuente de 12 V. La corriente debe estar dentro del rango especificado por Thermo King (normalmente 2-5 amperios). Si es demasiado baja o nula, revisa las escobillas o el rotor. Si es excesiva, podría haber un cortocircuito en el bobinado del campo.

4. Análisis de la Temperatura del Alternador

Un alternador que se sobrecalienta puede fallar incluso si las mediciones iniciales parecen correctas:

- Usa un termómetro infrarrojo para medir la temperatura en la carcasa del alternador tras 15-20 minutos de operación. Temperaturas superiores a 90-100 °C sugieren problemas como diodos defectuosos o ventilación insuficiente. Verifica que el sistema de enfriamiento del equipo esté despejado.

5. Fallos Comunes Relacionados con el Entorno

Los equipos Thermo King operan en condiciones exigentes (frío, humedad, vibraciones), lo que puede afectar el alternador:

- Corrosión: Inspecciona los terminales y conectores por oxidación, especialmente en el terminal NEG—B- o B+. Limpia con un cepillo de alambre y aplica grasa dieléctrica.

- Vibraciones: Verifica que los soportes del alternador estén firmes. Un montaje suelto puede desgastar prematuramente los rodamientos o la correa.

Ejemplo de Tabla Adicional para Diagnóstico (Modelo 50 Prestolite)

| Condición | Voltaje en B+ | Voltaje en REG—D+ | Problema Potencial | Solución |

|---|---|---|---|---|

| 13.8-14.4 V estable | Igual a batería | 12-14 V | Funcionamiento normal | Ninguna acción requerida |

| Menos de 13 V bajo carga | Menor a batería | Menor a 12 V | Escobillas gastadas o rotor defectuoso | Reemplazar escobillas o alternador |

| Más de 15 V constante | Mayor a batería | Mayor a 14 V | Regulador de voltaje averiado | Reemplazar regulador |

| Fluctuaciones erráticas | Variable | Variable | Conexión suelta o diodos dañados | Revisar conexiones y diodos |