Las Fallas de un chiller pueden ocasionar pérdidas muy altas, así por ejemplo la falta de agua helada en un proceso productivo puede paralizar una empresa completa, por ello deben detectarse a tiempo y evitar así inconvenientes.

Si desea participar en nuestro programa de formación especializado en chillers todo en español visite nuestra web Curso de Chiller del Menú. Para países de idioma inglés tenemos la opción de formación en Chiller Training

Ahora pensemos en la Fallas de un chiller destinado al acondicionamiento de una clínica u hospital que por ejemplo cuenta con una planificación de consultas médicas diarias, en este caso estamos hablando de otro tipo de problemas originados por la falta de funcionamiento de la máquina..

Si es verdad que cada instalación debe tener un plan de contingencia para cada situación, sin embargo el técnico en refrigeración debe tener la capacidad de predecir, prevenir y corregir las fallas de los equipos a su cargo.

¿Dónde se Ubican las Fallas de un Chiller?

Las Fallas de un chiller son detectadas cada vez más a tiempo, teniendo en cuenta que la tecnología ha permitido a los fabricantes desarrollar un control más exacto de todas las variables presentes en los sistemas. En esta web para poder hacer un estudio más detallado vamos a dividirlas las fallas según el punto de ubicación en:

- Fallas en el Circuito Hidráulico

- Fallas en el Circuito de Refrigeración

- Fallas en el Circuito de Distribución de aire

- Fallas en el Circuito de control

¿Deseas realizar un estudio breve antes de Analizar las Fallas de un chiller?

Si antes del análisis de Falla de un chille desea hacer un estudio de estas máquinas consulte los siguientes videos:

Fallas de chiller ubicadas en el funcionamiento del Compresor:

Compresor con Arranque Inundado:

Cuando estando apagado el compresor el refrigerante se mezcla o desplaza el aceite de los puntos que deben estar lubricados. Al encender el compresor la lubricación es realizada por una mezcla y no por aceite puro originando desgastes en piezas vitales.

Presencia de Refrigerante líquido en la succión del compresor estando en funcionamiento:

El refrigerante a la salida del evaporador debe estar sólo en estado de vapor, para evitar daños por incompresibilidad de líquido. Es vital para eliminar este inconveniente el buen funcionamiento de la válvula de expansión.

Baja presión de succión en un chiller:

Esta falla puede ser debida a factores como:

- Baja carga de refrigerante dentro del circuito de refrigeración,

- Bajo caudal de agua por el evaporador.

- Baja carga térmica en la aplicación.

- Falla en estrategia de control del chiller, con exceso de número de compresores encendidos.

- Falla en dispositivos de expansión o sensores de temperatura.

- Falta de limpieza del evaporador.

- Mala adaptación del chiller a cargas parciales por valores bajos de IPLV.

- Baja temperatura del agua a la entrada del chiller.

Presencia de altos valores de temperatura en la descarga del compresor:

Altos valores de temperatura en la descarga degradan el aceite y destruyen propiedades vitales como la viscosidad.

Falta de aceite en Compresor:

Verifique trampas de aceite, sistema de lubricación de estación de compresores, separador de aceite y detalles en instalaciones nuevas como diámetro de tuberías.

¿Cómo se presentan las fallas de un chiller en el sistema de control?

Fallas en los sensores de Temperatura:

Los sensores usados mayormente en los chillers son del tipo termorresistencias. Estos tienen la ventaja de emitir una señal lineal con respecto a la temperatura. Edemas emitir menos señales falsas es decir no se descalibran con facilidad, en caso de daño es más frecuente que queden abiertos, haciendo que el controlador pueda reconocer su fallo rápidamente.

El PT1000 muy usado cuya característica es tener una resistencia de 1000 ohmios a los cero grados centígrados, trabaja con valores mayores de resistencia (comparados con el pt100) así tenemos la ventaja de tener menos corriente en el circuito, esto hace que puedan generar menos calentamiento y sean más precisos.

Otra característica del pt1000 es el hecho que la longitud del cable o su resistencia afecta menos su precisión si lo vemos del punto de porcentaje.

Fallas en sensores de temperatura en el cooler (Evaporador):

Fallo del Sensor de Temperatura de entrada de agua helada al evaporador. Este Termistor le informa al controlador de la presencia de agua y del valor de temperatura de la misma, en caso de no arrojar valores normales la unidad se detiene inmediatamente para prevenir fallos por no poseer los caudales mínimos requeridos por la máquina. El reajuste de la maquina es Automático, si la temperatura medida por el sensor alcanza, de nuevo, valores normales.

Esto mismo sucede si el problema se presenta con el sensor de temperatura del agua a la salida del cooler.

Fallas en sensores de temperatura en condensador:

Para los chiller enfriados por agua se tienen estos mismos sensores a la entrada y salida del condensador. En el modo frio la mayoría de veces esta falla solo es anunciada con una alerta sin necesidad de detener el equipo, ahora si el chiller esta trabajando en modo calefacción, entonces el equipo tampoco arrancaría.

Si el Fallo se manifiesta en el sensor de temperatura exterior el equipo seguirá trabajando, el módulo de control mayormente realiza una gestión de control o reajuste, solo se emite alarma.

Sensor de temperatura ubicado a la descarga del compresos:

Este sensor informa al controlador los valores alcanzados por el vapor sobrecalentado a la salida del compresor, resulta bastante importante para asegurar que un calentamiento excesivo no deteriore el aceite o algún componente del compresor. El controlador procede a detener el equipo inmediatamente.

Se debe enfocar la solución del problema en un Fallo del termistor, solenoide del sistema de refrigeración del motor o algún cableado.

Sensores de Presión

En caso que el sensor de presión tanto en succión como en descarga del compresor envié señales fuera de rango al controlador procederá de inmediato a detener el equipo. se debe comprobar con multímetro el voltaje de alimentación de sensores en corriente continua, y la frecuencia de pulsos en el cable de señal.

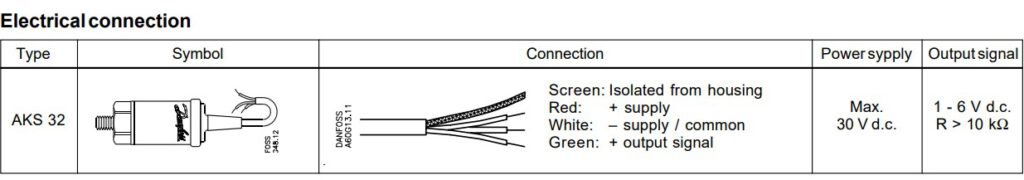

Es cada vez más común la utilización del traductor de presión AKS32 y AKS32R para informar al controlador del chiller los valores de presion en el punto requerido.

Para estos sensores se debe verificar la alimentación del con el voltaje requerido, el valor de señal se manifiesta en voltaje todo en corriente continua.

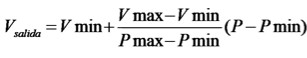

con la expresion de arriba podemos tener una idea del valor de voltaje que el sensor debe enviar en el cable de señal al controlador.

En el caso que el chiller tenga un sensor de presion cuya señal enviada al controlador sea medida en flujo de corriente por ejemplo el sensor AKS33 podemos tener una idea del valor de la misma con la siguiente expresion:

Código de fallas chiller carrier:

Los Fabricantes de enfriadoras manejan sistemas de auto diagnóstico en sus equipos, mediante el uso de códigos de fallas. Estos códigos pueden guiar al técnico a encontrar una avería del sistema. Así tenemos:

Código de fallas chiller Carrier

¿Dónde está las Fallas de un Chiller Asociadas al Circuito Hidráulico?

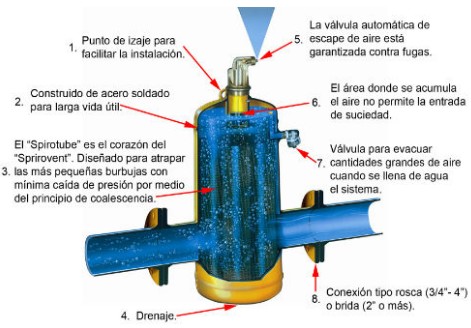

Presencia de aire en las tuberias:

En el funcionamiento normal de una instalación, el aire puede introducirse en las conducciones con la simple puesta en marcha de la bomba.

Existe una fracción de aire (realmente es oxigeno ya que el nitrógeno es prácticamente insoluble) que viaja disuelto en el agua.

El contenido de aire disuelto en el agua depende de la presión y la temperatura presente. Podemos decir:

- A mas altos valores de presión el contenido de aire disuelto en el agua es mayor.

- A mas altos valores de temperatura, el contenido de aire disuelto disminuye.

Por lo tanto para lograr la separacion debemos tomar en cuenta que:

En condiciones de alta temperatura y baja presión este oxígeno se libera en mayor proporción.

En los cambios de pendientes de las tuberias se producen variaciones de la presión, lo que hace que pueda liberarse aire disuelto con la consiguiente formación de bolsas de aire. Esto es importante en impulsiones donde la presión va disminuyendo progresivamente a lo largo de la conducción.

Una vez que la instalación está en funcionamiento las bolsas de aire se desplazan por la tubería y se acumulan en las zonas más elevadas, en los intercambiadores afectando la eficiencia de los mismos y a lo largo de accesorios y derivaciones.

Fallas en Vaso de expansión:

Las fallas en instalaciones de distribución de agua en sistemas con chiller relacionadas con el vaso de expansión podemos resumirlas en algunos casos:

1. Instalar varios vasos.

El vaso de expansión marca el valor de presión de referencia del circuito cerrado. Al instalar varios depósitos en un circuito la diferencia de presiones entre uno y otro hará que su volumen útil se vea afectado.

2. No respetar la presión de tarado de la válvula

Para el cálculo de un vaso de expansión es necesario conocer la altura manométrica de la instalación. También es necesario marcar una presión máxima del circuito. Dicha presión máxima viene marcada por el equipo más débil que se protege con una válvula de seguridad tarada convenientemente. Al realizar el cálculo de la válvula de seguridad obteniendo un valor de 7 bar y se instala una tarada a 4 bar el vaso de expansión será muy pequeño para el circuito.

3. Volumen del vaso inadecuado.

El volumen útil del vaso de expansión no depende únicamente del volumen de agua de la instalación. Son de vital importancia para el cálculo las presiones mínima y máxima de trabajo. La presencia de vasos muy grandes o pequeños no logran la función del elemento.

4. No instalar el vaso de expansión en el sitio adecuado.

No es igual el funcionamiento del vaso en el punto más alto que en el sótano, ni antes de los equipos de bombeo que después.

5. No instalar un manómetro.

Obligatorio normativamente, en la línea de alimentación al vaso debe ir instalado un equipo de medición de la presión.

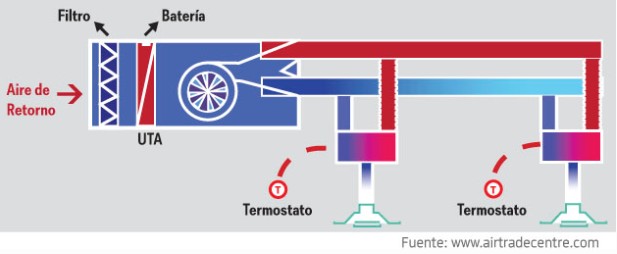

¿Cuáles son las fallas más comunes del sistema de distribución de aire con chiller?

Fallas en la Unidad Manejadora de Aire:

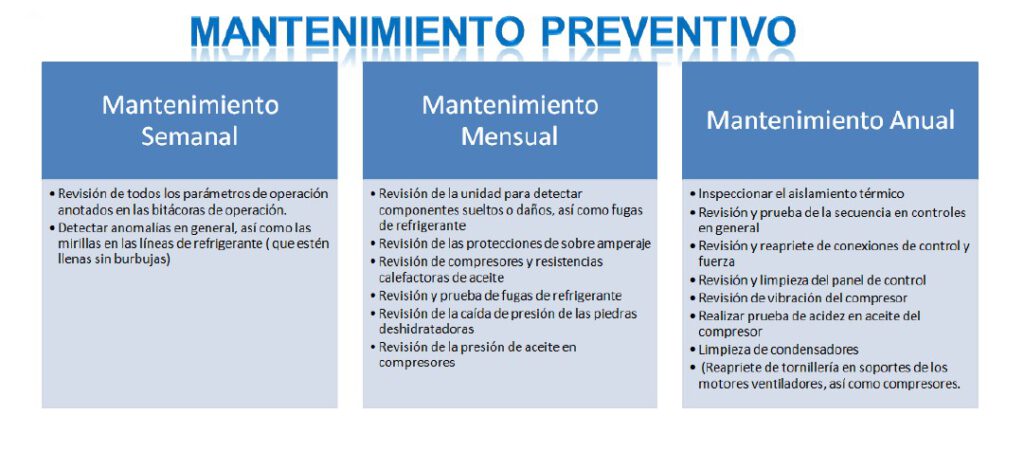

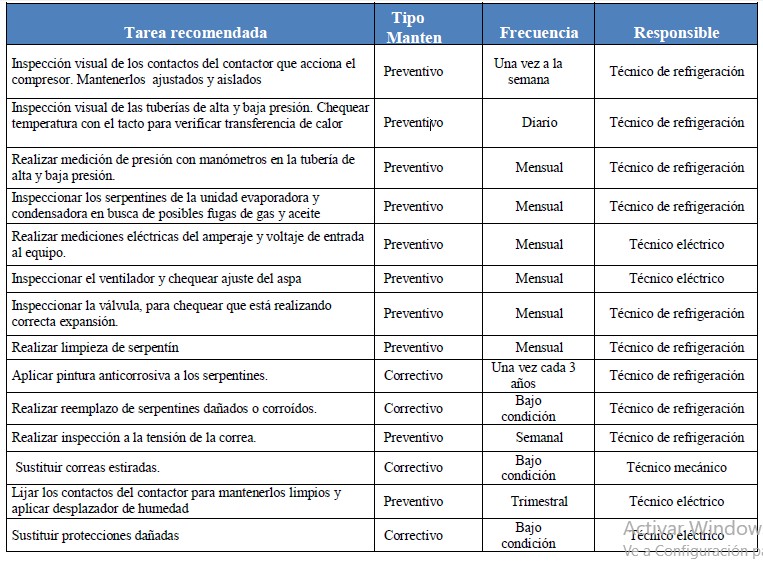

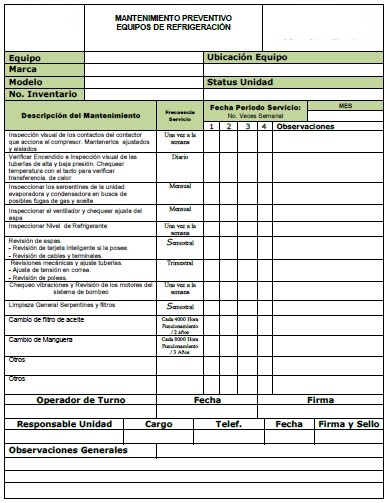

Mantenimiento Preventivo:

Mantenimiento Predictivo para Detección de Fallas de un Chiller

Análisis de vibraciones

Muchas piezas presentes en las instalaciones con chillers, poseen componentes giratorios que cuenta con su propia frecuencia de funcionamiento “vibración”. Asi podemos afirmar que bombas de agua tienen su propia frecuencia de funcionamiento normal a unas rpm especificas. También compresores, motores de ventiladores, etc.

Estos valores se convierten en el “ADN” o característica de cada parte, cualquier cambio en esta frecuencia puede utilizarse para identificar de un modo preciso problemas incipientes, como el desgaste de los cojinetes, el desequilibrio del eje y la degradación de la tolerancia del rotor del compresor de rotores helicoidales.

El diagnóstico con esta tecnología no solo detectará fielmente fallos potenciales en la fase inicial de desarrollo, sino que también identificará el tipo exacto de fallo y su gravedad.

Esta técnica de análisis de vibraciones puede identificar problemas mucho antes de que sean detectable por otros medios.

Análisis de tubos mediante corrientes de Foucault

Los intercambiadores suelen fallar por fugas en los tubos producidas porcorrosión interna o externa, erosión, impactos mecánicos, agrietamiento por corrosión bajo tensión u otros motivos.

El estado de los tubos de conforman un intercambiador de calor de carcasa y tubos tiene un impacto directo en el rendimiento de su enfriadora.

En función de su tamaño, un intercambiador de calor contiene cientos o miles de tubos, todos ellos sometidos a esfuerzos mecánicos y corrosión química.

Por ello, los tubos son determinantes para el rendimiento de la enfriadora, dato que resulta especialmente relevante si se tiene en cuenta que los programas estándar de mantenimiento permiten comprobar prácticamente todo excepto estos tubos.

Con las herramientas y tecnologías más innovadoras, puede detectar, localizar y registrar la corrosión interna y externa, las incrustaciones, el desgaste o las fisuras antes de que sus consecuencias empiecen a dañar la instalación.

Los análisis efectuados permiten elaborar un informe detallado con todos los registros y fotografías de zonas defectuosas y, lo que es aún más importante, proporcionar recomendaciones acerca de las medidas técnicas y las prácticas necesarias para resolver la situación

En función del tipo de material, características del tubo, y tipo de defecto a buscar, se tiene:

• Inspección de Tubos por Corrientes Inducidas Convencionales (Eddy Currents), aplicable a materiales no ferromagnéticos (Aceros Inoxidables, Cobre, Titanio, Admiralty, Aleaciones CuNi, Hastelloy, etc.)

• Inspección de Tubos por Corrientes Inducidas en Campo Remoto (Remote Field), aplicable a materiales ferromagnéticos (Aceros Carbono, Aleaciones Dúplex Ferríticas, etc.)

• Inspección de Tubos por Ultrasonidos con Sonda Rotatoria (IRIS), aplicable en general a todo tipo de material ferrítico y no ferrítico.

Análisis de Fallas de un Chiller con Termografía:

La termografía permite conocer los valores de temperaturas a distancia sin necesidad de contacto directo con la maquina a estudiar. rmite captar la radiación infrarroja del espectro electromagnético, con la utilización de cámaras térmicas.

Es una tecnica de predicción fiable, segura y no invasivo que detecta riesgos potenciales en los equipos eléctricos y mecánicos. Además, dado que no es necesario interrumpir el funcionamiento normal de la planta, dispondrá de una idea más clara de dónde se encuentran las posibles averías antes de que sea demasiado tarde.

Las diferencias de temperatura son un elemento primordial en el reconocimiento de fallos. La termografía captura la huella de calor de un objeto y crea una imagen bidimensional en color de los componentes del equipo, que posteriormente puede utilizarse para establecer comparaciones entre un componente en buen estado y uno defectuoso, con la finalidad de detectar cualquier posible riesgo.

Análisis de los diferentes tipos de fluidos hallados en un chiller.

Se enfoca principalmente en el análisis químico del refrigerante y el aceite. Ofrece las siguientes ventajas:

Análisis del Aceite:

Gráficos de los datos de las pruebas actuales junto a los datos de pruebas anteriores para facilitar la comparación de los mismos.

Análisis del aceite en todos los tipos de compresores (scroll, alternativos, de rotores helicoidales y centrífugos). Estos análisis incluyen prueba dieléctrica, viscosidad, índice de viscosidad, gráfico de evolución del nivel de productos químicos, índice de acidez).

Permite programar las reparaciones del compresor para reducir el tiempo de inactividad.

Análisis del refrigerante:

Ayuda a prolongar la vida útil de la carga de refrigerante existente y a mantener el rendimiento del compresor.

Detecta los niveles de humedad y contaminación.

Cuando los niveles de contaminantes se hallan fuera de los límites aceptables, se recomiendan medidas correctivas.

Ayuda a ampliar la vida útil de la carga existente.

Análisis del bromuro de litio (chiller por absorción.

¿Por qué es importante tomar un Curso de chiller en Conforempresarial?

Si usted es una persona que se dedica al área de la refrigeración o va tener frecuentemente contacto directo con estas instalaciones debe entonces dominar detalladamente todos los aspectos técnicos de estas costosas máquinas.

En Conforempresarial tenemos un programa de formación preparado por ingenieros especialistas que le va permitir entender todos los aspectos técnicos relacionados con estas instalaciones.

Programa de formación disponible en inglés https://www.conforempresarial.com/chiller-training/

El curso cuenta con la asesoría de su profesor, un plan de evaluaciones continuas y el uso de simuladores en línea para facilitar el proceso de aprendizaje, todo con un enfoque muy sencillo y profesional.

Fallas del Chiller que trabaja con Refrigerante Natural:

Para entender muchas de las Fallas de Chiller con refrigerantes naturales, debemos conocer las características de las instalaciones.