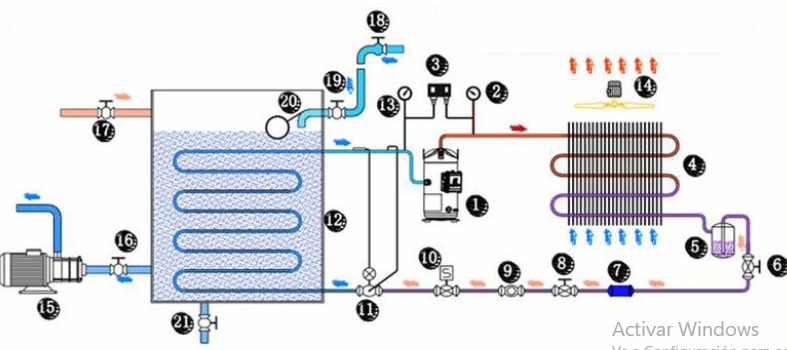

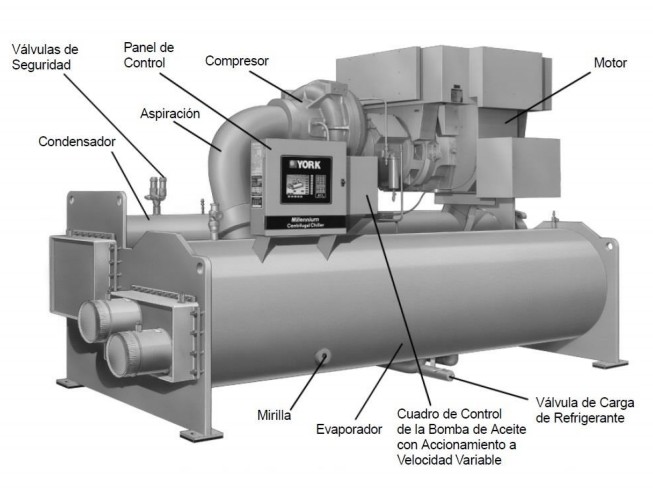

Las Partes de un Chiller en conjunto forman el sistema de generación de agua helada. Podemos encontrar componentes dentro de la misma máquina o en puntos externos como en el sistema de distribución del agua.

Componentes de un chiller:

El Chiller de enfriamiento es una maquina formada por un ciclo de refrigeración, destinada al enfriamiento de caudales de agua, de forma casi inmediata.

Con mayor frecuencia el diferencial de temperatura, entre el agua que sale y entra al chiller, es de cerca de 5°C o 10°F.

Antes de conocer detalladamente todas las Partes del chiller, debe conocer, que los chillers fundamentalmente, se usan en dos tipos de funciones:

- Chiller para aire acondicionado

- Chiller enfriador de agua en procesos industriales.

¿Cuáles son las Clasificaciones del Chiller por sus caractererísticas?

| Clasificaciín del Chiller | Características del chiller |

| Chiller segín el funcionamiento de la Condensación. | Condensador enfriado por aire. Condensador enfriado por agua. |

| Chiller segpun el Compresor | Compresor de pistón. Compresor Scroll Compresor de tornillo Compresor Centrífugo |

| Chiller según el ciclo de refrigeración | Ciclo de refrigeración a compresión. Ciclo de Refrigeración por absorción. |

| Chiller segun la Temperatura de salida del agua helada. | Chiller Convencional. Chiller de media temperatura. Chiller de baja temperatura. Chiller de ultra baja temperatura. |

| Chiller según la velocidad del motor | Chiller con Velocidad del compresor constante. Chiller con al menos un compresor inverter. |

| Chiller según el evaporador | Chiller de Carcasa y Tubo (Inundado) Chiller de Carcasa y Tubo (Seco) Chiller de Carcasa y Serpentín. Chiller de Doble Tubo. Chiller Tipo Baudelot. Chiller Tipo Placa. |

| Chiller según el condensador enfriado por agua. | Chiller con condensador de Carcasa y tubo. Chiller con condensador de Placa soldada. Chiller con condensador de Tubo Coaxial en tubo. |

¿Cuáles son MEJORES los fabricantes de chillers?

A continuación tenemos un resumen de los fabricantes de chillers más reconocidos:

| Fabricante del Chiller | Modelo Condensador Enfriado por aire | Modelo Condensador Enfriado por agua |

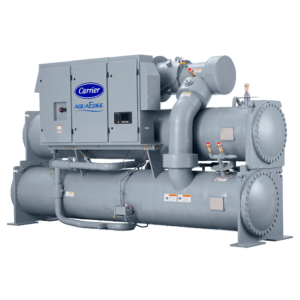

| Chiller Carrier | AquSnap 30RAP AquSnap 30RB AquaForce 30XA AquaForce 30XV | AquaEdge 17DA Carrier AquaEdge 19DV Carrier AquaEdge 19XR Carrier AquaEdge 23XRV Carrier AquaForce 30HX Carrier AquaSnap 30MP Carrier AquaForce 30XW Carroer |

| Chiller York | Chiller York YCAL Chiller York YLAA: Chiller York YVAA Chiller York YVFA Chiller York YCIV | Chiller York YZ: Chiller York YK Chiller York YMC2 Chiller York YWVA Chiller York YCW Chiller York YD Chiller York YK-EP |

| Chiller Trane | Chiller Trane RTAE Chiller Trane CGAM Chiller Trane RTAC | Trane CenTraVac EarthWise Chiller Trane CenTraVAC Serie S Chiller Trane CenTraVAC Serie L Chiller Trane CenTraVac Duplex |

| Chiller Daikin | Daikin Pathfinder Daikin Trailblazer | Chiller Daikin Magnitude Chiller Daikin Navigator Chiller Daikin de compresor unico |

| Chiller Engie | Engie QUANTUM Engie QUANTUM GA Engie QUANTUM GS | Chiller Engie QUANTUM X: Chiller Engie QUANTUM G: Chiller Engie QUANTUM W Chiller Engie QUANTUM GA |

| Chiller Mirsubishi | Mitsubishi i-NX Mitsubishi NX2 2 Mitsubishi NX2 4 | Chiller Mitsubishi EACV / EAHV Serie e |

| Chiller Hitachi | Hitachi Serie AZPY1 Hitachi Serie V | Chiller Hitachi Serie WZPY Hitachi Direct-drive con VSD Hitachi Inverter GXG-SIT/ GSG-SIT |

Clasificación de los Chillers por temperatura:

- Chiller Común: Generalmente se usa para generar temperaturas del agua helada mayores a 35°F. El valor más usado para instalaciones de aire acondicionado es 44°F o 7°C.

- Chiller de media-baja temperatura: Para valores de salida del agua helada entre +20°F y +35°F.

- Chiller de baja temperatura: Para valores de temperatura del agua helada entre +20°F y -59°F.

- Chiller Especial de Ultra-baja temperatura: Para rangos de temperatura del agua helada entre -60°F y -112°F.

¿Cuáles son los refrigerantes MAS usados en Chillers?

| Refrigerante del Chiller | Clasificación | Características |

| Chiller con R-12 | CFC | Prohibido su uso, por destrucción de la capa de ozono. |

| Chiller con R-22 | HCFC (puro) | Inicia su prohibición desde el 2010. |

| Chiller con R-123 | HCFC (puro) | Se usa en chillers Centrífugos. Prohibido por el Protocolo de Montreal. |

| Chiller con R-134a | HFC (puro) | Se usa para compresores de desplazamiento positivos, y centrífugos. |

| Chiller con R-32 | HFC (puro) | Es un chiller de gran eficiencia, muy usado en aplicaciones de chillers reversinbles. Su restricción es su leve inflamabilidad |

| Chiller con R-404A | HFC (mezcla) | Es un chiller usado para alcanzar temperaturas más bajas que los convencionales. |

| Chiller con R-410A | HFC (mezcla) | El R-410A, no agota la capa de ozono y no es inflamable, formado por HFC-32 y HFC-125. |

| Chiller con R-407C | HFC (mezcla) | Este refrigerante es usado en chillers, para reemplazar alR-22 |

| Chiller con R-1234yf | HFO | Es un chiller que trabaja sobre todo con compresor centrífugo. |

| Chiller con R-514A | HFO (mezclas) | Es un refrigerante para reemplazar el r-123 en chillers existentes. |

| Chiller con R-515B | HFO (mezclas) | Es una alternativa de bajo potencial de calentamiento global, como reemplazo para el R134a y HFO-1234ze |

| Chiller con R-513A | HFC+ HFO | Es una alternativa para el reemplazo del R-134a en Chillers ya existentes. |

| Chiller con R-452B | HFC+ HFO | El R-452B es un remplazo del R-410A y adquisición de nuevos equipos. |

Como estamos hablando de Instalaciones generalmente robustas el estudio de las Partes de un chiller, involucra conocimientos de la parte eléctrica, electrónica y mecánica.

Para un mejor estudio podemos clasificarlas según el lugar donde se encuentren y la función que desempeñen.

- Partes del Sistema Chiller ubicadas en el Circuito de Refrigeración.

- Partes del Sistema Chiller ubicadas en el Circuito de control.

- Partes del Sistema Chiller ubicadas en el Circuito de distribución del Agua helada

Partes del Sistema Chiller y Funcionamiento del Circuito de Refrigeración:

El chiller es una máquina que valiéndose de un sistema de refrigeración permite el acondicionamiento de agua o una solución especial que se necesita a baja temperatura.

- Compresor.

- Manómetro de Presión alta.

- Presos tato de Alta y Baja.

- Condensador.

- Recibidor de Liquido.

- Válvula de cierre angular.

- Filtro Deshidratador.

- Válvula de cierre manual.

- Visualizador de Liquido.

- Válvula solenoide.

- Válvula de Expansión Termostática.

- Evaporador.

- Manómetro de Baja.

- Ventilador axial.

- Bomba de agua.

- Válvula de cierre salida para el agua.

- Válvula de cierre entrada para el agua.

- Válvula exterior entrada de agua.

- Válvula entrada de agua.

- Flotador del tanque.

- Drenaje del tanque.

Chiller Funcionamiento del Ciclo de Refrigeración:

funcionamiento de evaporador del chiller

En el evaporador del chiller puede atraer el calor porque el refrigerante del circuito de refrigeración tiene menor temperatura que el agua.

El calor al salir del agua llega al refrigerante y la convierte en “Agua helada”, este exceso de energía ahora en el refrigerante, provoca que pase del estado de Líquido saturado mas vapor saturado al estado de Vapor Sobrecalentado.

Este proceso ocurre casi a Temperatura constante más un pequeño aumento (sobrecalentamiento), en cambio el agua por estar en un solo estado disminuye su temperatura (perdida de calor).

Al Intercambiador del agua (donde se encuentra el agua enfriándose) más el evaporador le llamamos comúnmente Cooler.

funcionamiento de compresor del sistema chiller

Del evaporador sale el refrigerante sobrecalentado hacia el compresor para incrementar la presión y facilitar la condensación.

La elevación de presión ocurre en la mayoría de compresores por reducción de volumen (compresores de desplazamiento positivo) aunque en grandes equipos puede originarse por aceleración del fluído y posterior transformación de energía dinámica en estática (compresor centrífugo)

funcionamiento del condensador del sistema chiller:

La idea de llevar el refrigerante al condensador es aprovechar la alta presión ganada en el compresor, para facílmente retornarlo al estado líquido (condensación). Para lograr su función el condensador debe facilitar el enfriamiento eficaz de la sustancia refrigerante con el ambiente.

función de dispositivo de expansión en sistema chiller:

A la salida del condensador el refrigerante vuelve a ser líquido pero a alta presión por ello debe pasar por la válvula de expansión para volver a tener presión y temperatura baja, y así se repite el ciclo. La expansión ocurre por estrangulamiento y por control de masa refrigerante en el evaporador.

Partes Fundamentales del Sistema de Refrigeración:

- Compresor.

- Válvula de expansión.

- Condensador.

- Evaporador.

- Accesorios de control para mejorar su rendimiento y prevenir fallas.

El Compresor: Se encarga de mover el refrigerante en el ciclo de refrigeración.

Chiller con Compresor Tipo Scroll:

- Estos compresores son usados mayormente en equipos entre 35 y 1400 kilovatios, es decir entre 10 y 400 toneladas refrigeración.

- El compresor scroll aportan al un buen rendimiento energético y confiabilidad.

- Se pueden encontrar con condensador enfriado por agua o condensador enfriado por aire.

- Menos piezas en movimiento.

- Menos ruido.

- Mayor Resistencia a las averías.

- Presentan una mejor resistencia a los golpes de líquido

- Mejor rendimiento volumétrico, cerca del 100%

- Menos vibraciones.

- La regulación de capacidad se puede hacer por número de compresores encendidos.

- Los compresores scroll digitales permiten al equipo adaptarse a la carga térmica de la instalación con mucha exactitud.

- Los compresores Scroll de nueva generación tiene mejor resistencia al refrigerante líquido.

Chiller con compresor de tornillo:

- Entre carcasa y tornillo se forman cámaras de volumen variable con la rotación.

- La succión del refrigerante inicia en una extremidad del bloque rotor.

- La compresión del gas se logra por el acercamiento progresivo de los lóbulos, produciéndose la reducción de volumen ocupado por el gas.

- El compresor dispone de un orificio de succión y de dos orificios de descarga, uno axial y otro radial.

- La regulación se hace mediante una válvula corredera, logrando que parte del gas refrigerante introducido para su compresión sea devuelto a la succión sin ser comprimido.

- La reducción de la potencia absorbida es proporcional a la reducción de la capacidad frigorífica.

- El control de capacidad de estos compresores se puede llevar a cabo de forma continua, entre el 10 y el 100% del valor máximo.

- Los compresores monotornillo regulan su capacidad siguiendo el mismo principio que los de doble tornillo, sustituyendo la corredera longitudinal por un anillo rotativo.

- Existe también la posibilidad de utilizar motores de dos velocidades conjuntamente con la válvula de corredera.

- El número de compresores para la misma potencia, es mucho menor que el número necesarios en compresores scroll.

- Respecto al rendimiento volumétrico, el compresor de tornillo obtiene unos resultados excelentes, rozando el 100%.

- Estos compresores son usados mayormente en un rango entre 252 y 1925 kilovatios, es decir de 75 a 550 toneladas refrigeración.

- Se pueden encontrar con condensadores enfriados por aire y equipos más silenciosos y eficientes con condensador por agua, siendo estos últimos generalmente de mayor capacidad.

- Los compresores Tornillo aun no aceptan líquido.

El chillar enfriado por agua de la figura cuenta con un solo compresor de tornillo para lograr toda la capacidad, sin embargo podemos tener más de un compresor dependiendo de la capacidad del chillar. En este caso se regula su capacidad al 25%-50%-75%-100% mediante el sistema de corredera.

Chiller con compresor centrífugo:

- El compresor centrífugo consta básicamente de una rueda impulsora, montada sobre un eje encerrada en una cubierta.

- El refrigerante entra por el centro y es acelerado radialmente en el rodete.

- Cuando el refrigerante pasa por los álabes se acelera y es recogido por una voluta, donde la aceleración se convierte en energía de presión.

- Se suele utilizar compresión en múltiples etapas con enfriamiento intermedio y parcialización continua.

- Eliminación del aceite y por consiguiente mejores rendimiento en el evaporador y condensador del chiller.

- Bajo desgaste con el paso del tiempo y por tanto, mayor duración.

- Eliminación de vibraciones en cualquier condición de trabajo, incluyendo las fases de arranque.

- Estos compresores controlan con precisión la temperatura del agua a la salida del evaporador del chiller.

- Para adaptarse a la demanda de la instalación usa la modulación continua de la velocidad de los rodetes, y la orientación de las paletas en la entrada al compresor.

- Permite una considerable capacidad de adaptación a la variación de cargas térmicas, reduciendo los consumos energéticos.

- Ofrecen un rango de eficiencia muy alto, porque la regularización del caudal se hace con las revoluciones del compresor.

- Generalmente se observan en equipos desde 700 hasta 5600 kilovatios es decir entre 200 y 1600 toneladas refrigeración.

- Es más usual la utilización de condensadores enfriados por agua, esto se debe al tamaño de los equipo.

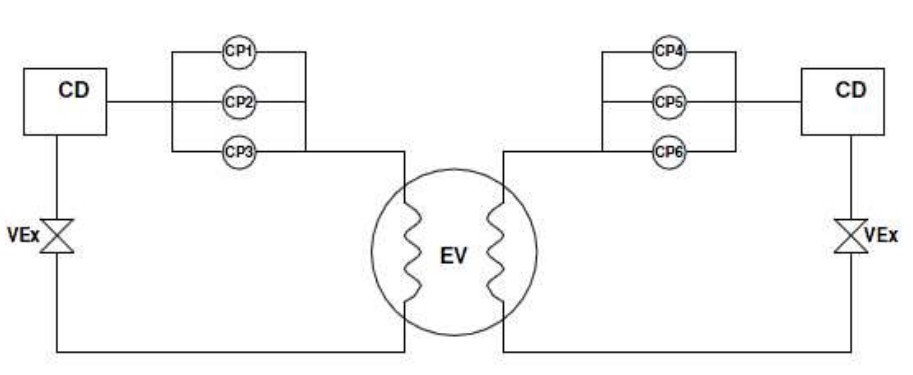

Estrategias de control para Sistema chiller con varios compresores:

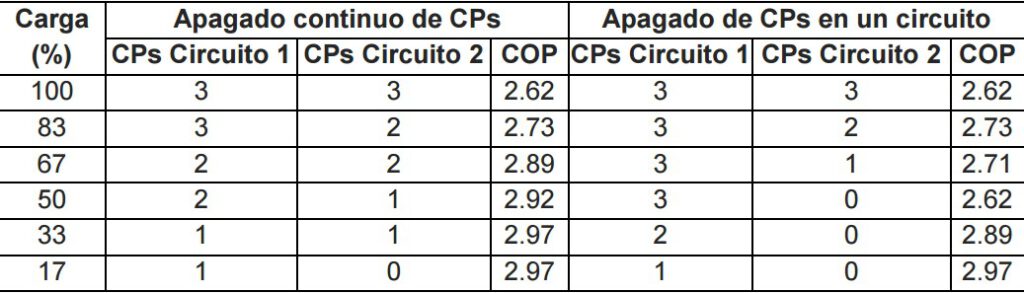

Las estrategias que usa el sistema de control de un chiller para justar la producción de frio a la demanda varían según el modelo y el tipo de compresor que se necesite controlar. Algo que siempre coincide es que el plan de control estará enfocado siempre en tener la máxima eficiencia posible de la instalación- Por ejemplo en el caso que tengamos un chillar con dos circuitos y seis compresores con un esquema como el mostrado abajo se tiene:

Al analizar esta tabla para diferentes valores de carga térmica a enfriar el fabricante calcula los diferentes valores de eficiencia encontrados en este caso para dos estrategias de control, estos valores se muestran aquí como COP.

Observemos como la estrategia para manejar estos compresores debe estar enfocada en prender o apagar a medida que se necesiten los compresores de los dos circuitos.

Es decir si tenemos un compresor encendido por ejemplo del circuito uno y tenemos que encender otro compresor porque la carga térmica lo pide debemos encender el del otro circuito para tener dos compresores y no el del mismo circuito del primero que estaba encendido. En este caso esta estrategia de control está respaldada por los COP obtenidos (eficiencia)

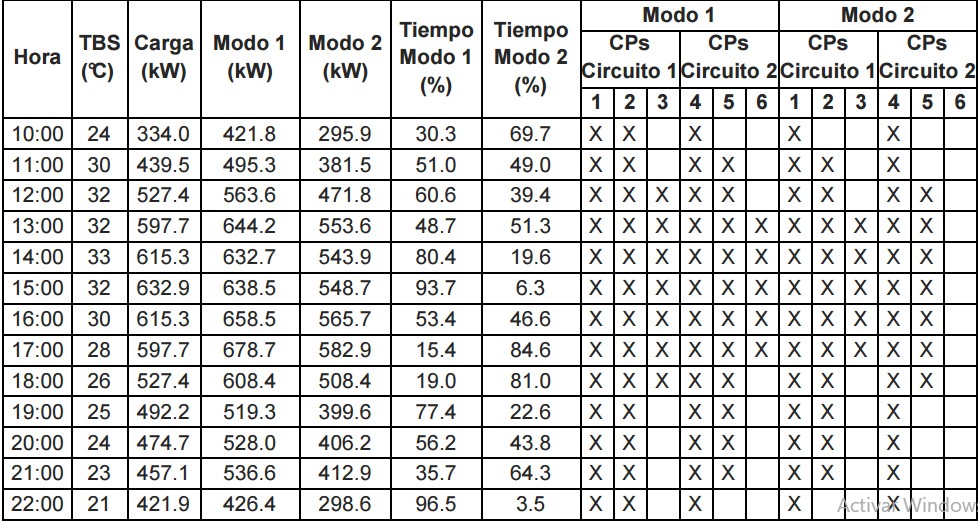

En el caso de una instalación con dos chillers donde cada uno tiene dos circuitos de refrigeración y cada circuito cuenta con tres compresores, las estrategias para alcanzar una mayor eficiencia de toda la instalación se muestran en la tabla abajo. Podemos observar según la temperatura y carga térmica los comprensores que deben estar encendidos para lograr un mejor COP (parámetro de rendimiento)

Rendimiento de compresor de Chiller:

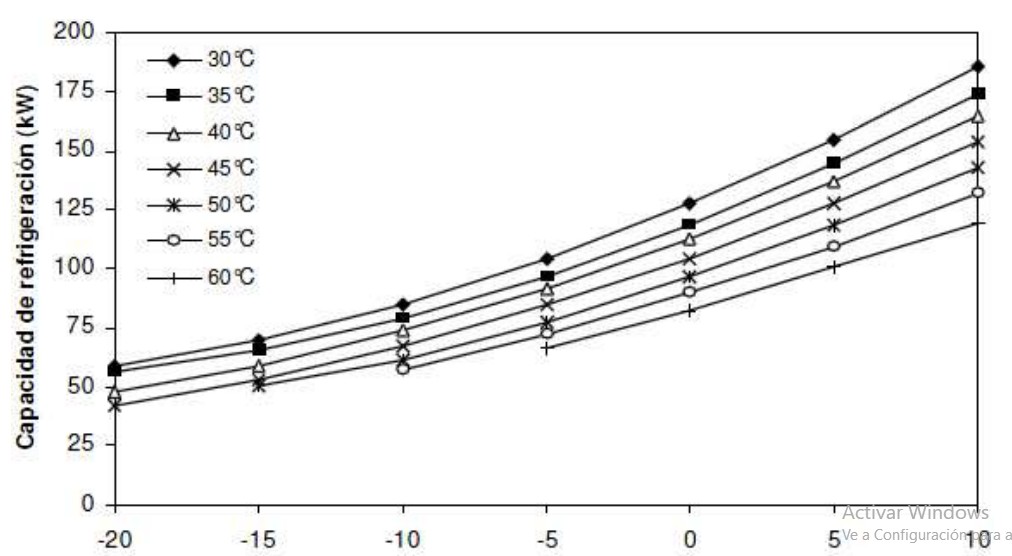

Mantener en todo momento las presiones de succión es muy importante para mantener las eficiencias del chiller. En el siguiente grafico observamos como al cambiar la temperatura del evaporador (cambio de presión) afectan inmediatamente la potencia frigorífica que aporta el compresor.

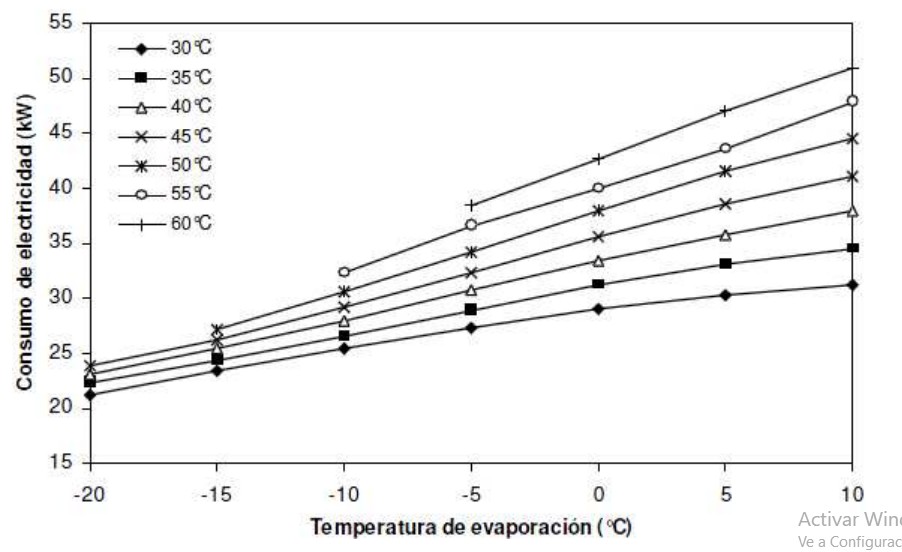

En el grafico de abajo observamos la influencia de la temperatura de condensación en el consumo del compresor. A medida que aumenta este valor mayor es el consumo de potencia para una misma necesidad de carga calorífica, esto aumenta la importancia de una buena gestión de control para mantener temperaturas adecuadas en el condensador.

El Condensador Parte de Chiller destinada a la Disipación de Calor:

Podemos tener dos tipos de condensadores en el chiller:

- Condensador enfriado por aire

- Condensador enfriado por agua

Condensador del Chiller Enfriado por aire:

El condensador del chiller consta de un banco de tubos aleteados a través de los cuales circula el refrigerante. Esta es la parte donde vamos a entregar el calor que el refrigerante le quito al agua que estamos enfriando. Para hacerlo vamos a usar el aire del medio ambiente utilizando unos ventiladores del tipo axial. Entonces podemos resumir el proceso como:

- Agua helada le entrega el calor al refrigerante.

- El refrigerante le entrega este calor al aire del medio ambiente en el condensador.

Por la forma física tenemos condensadores horizontales, en v o en w

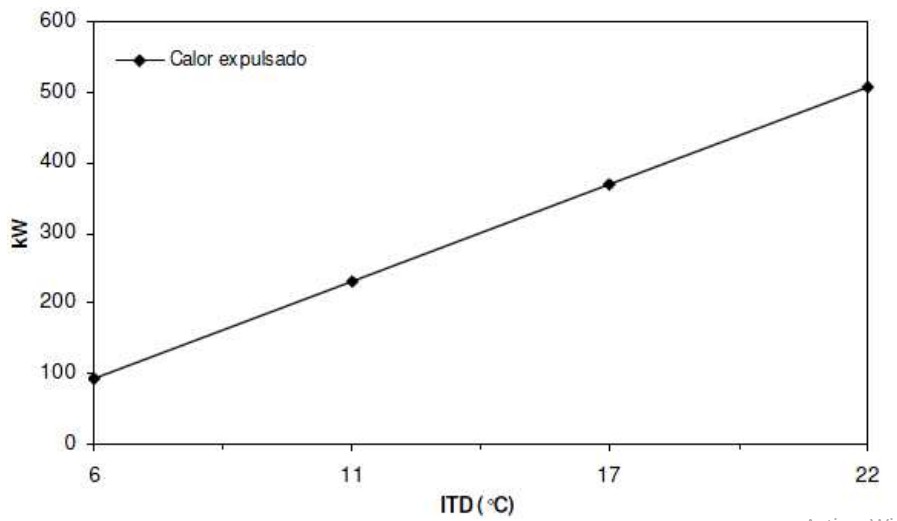

En el gráfico de abajo observamos el comportamiento de un condensador de un chiller enfriado por aire. De este grafico debemos resaltar como varia la capacidad de disipar calor con respecto a la diferencia de temperatura que debe tener este con respecto al medio ambiente.

Esta curva resulta primordial para los fabricantes pues la selección de un determinado modelo de condensador debe ser seleccionada pensando en que este intercambiador a ciertos valores de temperatura debe estar en capacidad de disipar el calor ganado en evaporador y compresor del chiller.

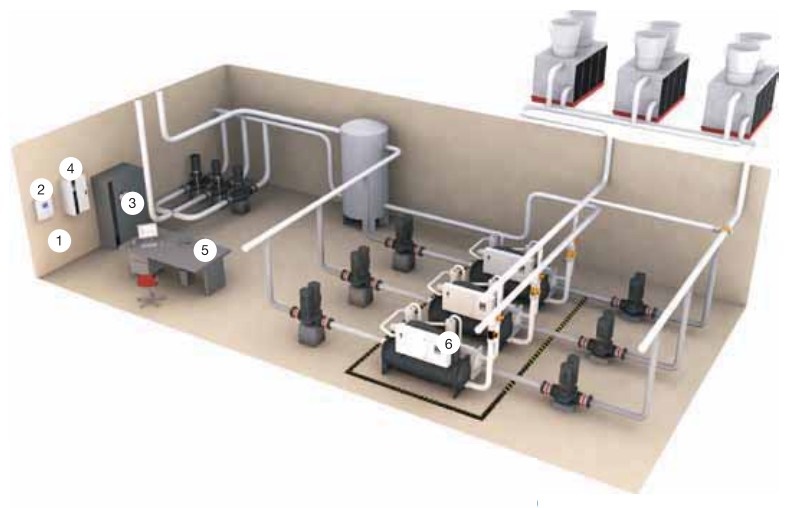

Condensador de chiller enfriado por agua:

Este condensador disipa el calor ganado en el evaporador y el compresor a través del caudal de agua que lo atraviesa. Este flujo de agua después es llevado a una torre de enfriamiento para retirar el calor al aire.

Podemos resumir este proceso en tres transferencias:

- El agua Helada le pasa el calor al refrigerante

- El refrigerante le pasa el calor al agua del condensador

- El agua del condensador pasa el calor al aire del medio ambiente.

Torre de Enfriamiento:

El agua que retiro el calor al refrigerante es bombeada a la torre de enfriamiento para retornar a su temperatura original y volver a regresar al condensador para volver a repetir el ciclo.

Debido a que una fracción del agua se evapora y es absorbida por el aire debe existir una toma para reposición de agua.

En la figura de arriba observamos una instalación típica con condensadores enfriados por agua. El condensador del chiller (6) recibe agua fresca que ha sido manejada por la torre de enfriamiento ubicada en la parte superior de la instalación. Si Observamos al lado de los chiller podemos detallar las bombas tanto para enviar el agua helada a la aplicación (izquierda del chiller) y las bombas para enviar el agua a refrescar en la torre de enfriamiento (bombas a la derecha del chiller)

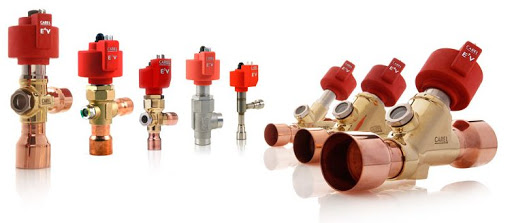

Válvula de expansión: Parte del Chiller para regular el paso de refrigerante

Válvula de expansión termostática de Bulbo:

- Esta válvula se encarga de controlar el flujo másico de refrigerante que entra al evaporador.

- El Objetivo es asegurar un buen rendimiento de la instalación.

- La Válvula cuida los compresores de la llegada de refrigerante en estado de líquido.

- Permite alcanzar los valores de temperatura requeridos en el agua.

- Posee un bulbo que se coloca a la salida del evaporador. Dentro del cual hay un fluido que según la temperatura transmite un valor de presión a la válvula.

- Con la presión del Bulbo se abre o cierra el área de paso del refrigerante.

- La idea es tener un diferencial de temperatura del refrigerante entre la entrada y salida del evaporador de 10°F.

- El diferencial de temperatura se llama sobrecalentamiento.

- En los sistemas compresores Scroll la operación Con válvula de expansión termostática opera adecuadamente en muchas aplicaciones.

- Los sistemas con válvula de expansión termostática son más económicos.

Válvula de expansión electrónica:

- La Válvula de expansión electrónica controla el flujo de refrigerante que entra al evaporador, en diferentes Condiciones de operación.

- La válvula de expansión electrónica es menos dependiente del tipo de refrigerante que se use.

- Es muy dependiente de los sensores y muy exacta.

- La regulación de la válvula electrónica se realiza con el movimiento de un orificio, según la información suministrada al controlador por los sensores.

- Se logra aumentar o disminuir el área que el flujo de refrigerante necesita para cruzar. Para esta regulación el microprocesador controla la válvula por impulsos de voltaje.

- El orificio es colocado por un motor paso a paso a través de aproximadamente 3.600 pasos.

- La estrategia de control verifica las condiciones según la programación del equipo aproximadamente cada tres segundos.

- La idea Es mantener mantiene un recalentamiento de refrigerante según el set point suministrado por el usuario.

- Los sistemas con Compresores Tornillo requieren la operación con la válvula electrónica.

Evaporador: Es la Parte del chiller destinada al enfriamiento del agua.

Intercambiadores de Doble Tubo:

- Este es el equipo más sencillo de intercambio térmico y se usa para procesos básicos.

- Se forma con dos tubos concéntricos: un fluido circula por el tubo interior y el otro por el espacio formado entre los dos tubos.

- El caudal del fluido a enfriar suele ser muy bajo.

- En cargas térmicas altas se requiere de un gran número de estos equipos, volviéndose prácticamente insostenibles.

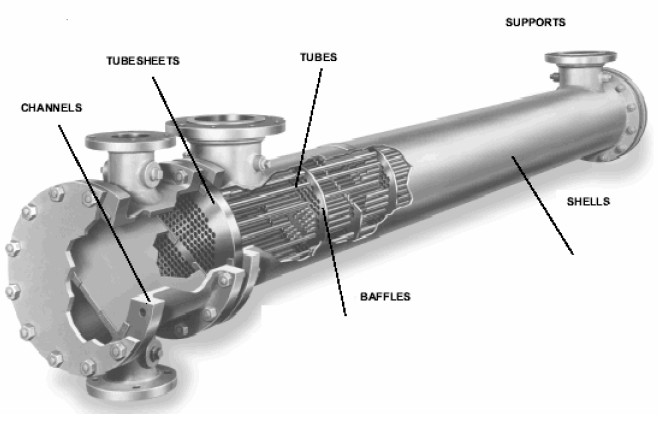

Intercambiadores de Casco y Tubo:

- Consta de una serie de tubos que se colocan en una carcaza cilíndrica, sujetos en cada extremo por láminas perforadas.

- Pueden ser de expansión seca o inundados.

- Consta de un tanque de acero con una determinada cantidad de líquido por donde circula el refrigerante, y por fuera el líquido.

- Si es inundado, el líquido a enfriar circula por los tubos y el refrigerante por la carcaza.

Intercambiadores de Calor de Placas

- Este tipo de intercambiador están teniendo cada vez un mayor uso en la industria.

- Ofrece ahorro de espacio, energía y eficiencia en el intercambio de calor.

- Los fluidos circulan por separado a través de placas de acero u otro material.

- Se Realiza el intercambio térmico por medio de la superficie de estas las placas.

- Las placas pueden estar soldadas, semi- soldadas o simplemente ajustadas a través de empaques.

- Se usa en aplicaciones con altos niveles de limpieza sanitaria, como pasteurización de leche entre otros.

Evaporador tipo tanque

- El evaporador tipo tanque consiste en un intercambiador de calor de tubo desnudo, instalado dentro de un depósito que contiene el líquido a enfriar.

- El líquido que se va a enfriar corre a través del serpentín movido por un agitador motorizado.

- Este enfriador se utiliza en aquellos casos en que la limpieza no sea una variable importante.

- Se utiliza en aplicaciones de grandes y frecuentes fluctuaciones de la carga térmica.

- Se usa cuando el líquido entra en el enfriador a temperaturas relativamente altas.

- Se emplea para enfriamiento de agua, salmuera y otros líquidos refrigerantes secundarios.

Accesorios del circuito de Refrigeración de sistema chiller:

Filtro deshidratador:

Ubicado a la salida del condensador, para quitar la humedad y filtrar impurezas.

Recibidor de Refrigerante:

Para almacenar refrigerante líquido a la salida del condensador.

Válvula solenoide:

Puede tener varias funciones y ubicaciones, siendo la más común antes de la válvula de expansión para cerrar el paso de refrigerante hacia el evaporador.

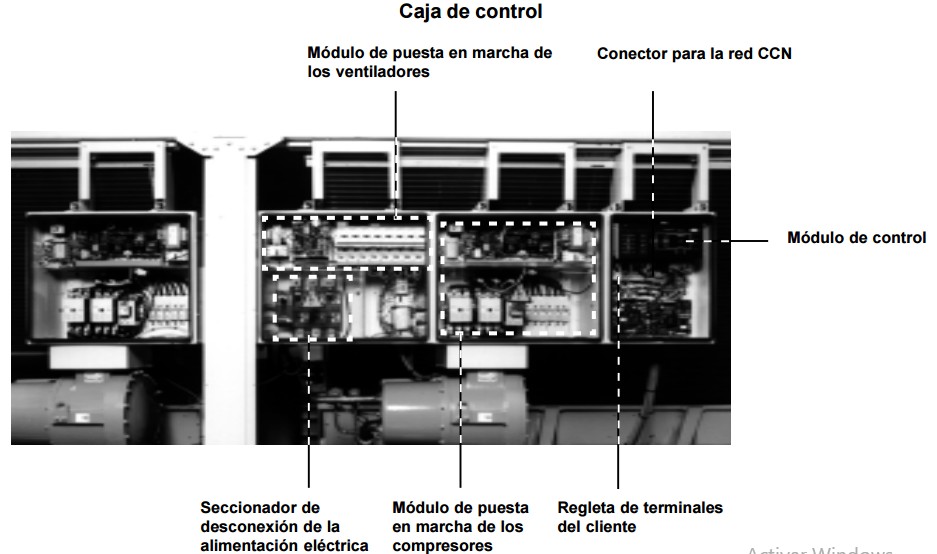

Partes de un Chiller en el Sistema de control Componentes:

Panel de Control del Chiller

Es el punto de comunicación del chiller con el usuario. Se programa el funcionamiento del chiller y condiciones como set point de temperaturas, arranques, paradas, bombas, etc. Además se informan el estado del equipo en tiempo real temperaturas del circuito de refrigeración, circuito de agua, presiones, tiempos de hora de servicio, otros.

Módulos de control:

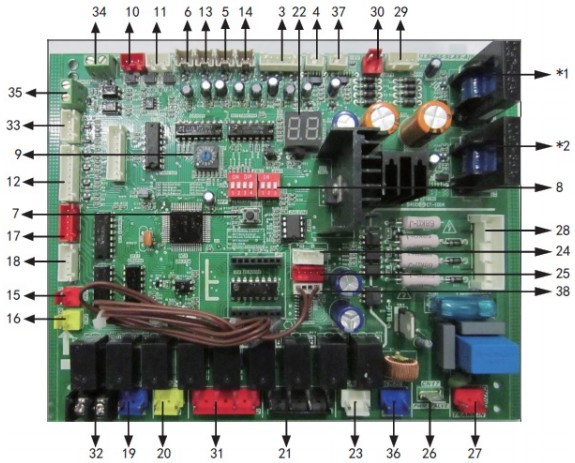

Tarjeta Básica:

Conntrola el funcionamiento general de la unidad. Realiza las gestiones para mantener los valores de set point suministrados en el panel de control, pone en funcionamiento la bomba adecuada, verifica señales de sensores, realiza las tareas necesarias para que todo funcione con la mejor eficiencia posible La tarjeta básica puede usarse sola o junto con tarjetas esclavas para controlar partes especificas del chiller.

Algunas partes de esta tarjeta las tenemos numeradas:

- Detección de corriente del compresor a1 punto 1.

- Detección de corriente del compresor b1 punto 1.

- Conector par da Sensores de temperatura para condensador y temperatura ambiente punto 3.

- Detección de corriente del compresor A2 punto 4.

- Sensor de temperatura de salida del agua del color punto 5.

- Puerto de comunicación punto 10.

- Protección de alta Presión punto 12.

- Detección de flujo de agua por el color punto 15.

- Control de la Válvula de expansión Electrónica punto 17.

- Control de la Válvula de expansión Electrónica punto 18.

- Control de Resistencia calentadora de Carter punto 19.

- Control de bomba punto 20.

- Control de válvula de cuatro vías punto 23.

- Control de Ventilador de condensador punto 24.

- Control de Ventilador de condensador punto 25.

- Entrada del transformador, corriente 220-230V AC. punto 27.

- Entrada de las tres líneas de corriente de alimentación. punto 28

- Salida del transformador punto 29.

- Puerto de alimentación del panel eléctrico punto 30.

- Un compresor del sistema B (B2); Cable neutro; Un compresor del sistema A (A2); Cable neutro punto 31.

- Protección de presión antihielo del sistema A (código de protección Pc) Protección de presión antihielo del sistema B (código de protección Pd) punto 33.

- Detección de la corriente del compresor B2 punto 37

Tarjeta de compresor:

Esta tarjeta se usa para controlar un compresor, esta conectada a la tarjeta Básica.

Tarjeta de control:

Esta tarjeta puede usarse para controlar Una válvula de expansión electrónica, numero de ventiladores, bombas de aceite o válvulas adicionales de refrigeración de los Motores.

Tarjeta de Sensores y control especial:

Esta tarjeta puede usarse para leer sensores (presión de aceite, presión del economizador, temperatura de condensación o temperatura de recuperación), para controlar ventiladores de velocidad variable (unidades de condensación por aire) o la válvula del condensador (unidades de condensación por agua).

Conexiones entre tarjetas:

La tarjeta básica y las tarjetas esclavas se comunican entre sí a través de un bus de comunicaciones interno, dependiendo de la marca del chiller puede cambiar usualmente de tres conductores los cuales conectan todas las tarjetas en paralelo.

Sensor de Temperatura

Los termistores se utilizan para detectar los valores de temperatura en ciertos puntos y enviarlos al microprocesador.

• Temperatura del Agua Salida del Cooler

• Temperatura del Agua entrada del Cooler (retorno)

• Temperatura del aire exterior

La temperatura de condensación se controla Con referencia a un punto fijado por el usuario. Esta temperatura se mantiene conectando y desconectando los ventiladores y variando la velocidad.

Sensor de Temperatura del motor

Se usa para controlar la temperatura del motor de cada compresor. Los terminales de este sensor están situados en la caja de bornes del compresor

.La temperatura de los devanados de los motores se controla generalmente con un punto de consigna de 85 ºC. Esto se consigue activando las válvulas de refrigeración de los motores para que el refrigerante circule a través de los devanados.

Transductores de presión:

Se utilizan Mínimo dos Transductores de presión para el refrigerante dentro del circuito de refrigeración, uno en el condensador y otro en el evaporador.

Sensores de presión de aceite

Estos sensores, situados en la toma de presión de aceite de cada compresor, miden la presión del aceite suministrado a los compresores. La presión del economizador se resta de este valor para obtener la presión diferencial del aceite. size:18

Interruptor de caudal de agua del cooler:

En este caso es un interruptor que detiene el equipo si no hay caudal de agua dentro del cooler.

Interruptor de alta presión:

Detiene el equipo en caso que se alcance presiones muy altas en la descarga que puedan afectar el equipo.

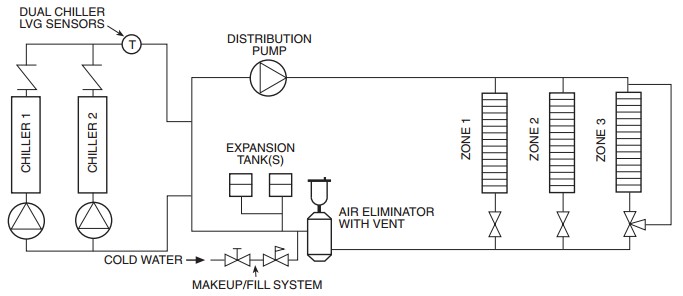

Partes de un Chiller en el Circuito de agua Helada Componentes:

Bomba de agua:

Tenemos Tres tipos de Bombas:

Bombas Centrifugas Primarias:

Desplaza el agua helada desde la salida de la aplicación hasta la entrada del chiller

Bombas Centrifugas Secundarias:

Desplaza el agua helada desde el inicio de la aplicación hasta todos los puntos donde se requiere.

Bomba de condensado:

Si el chillar posee condensador enfriado con agua se encarga de Desplazar este líquido hasta la torre de enfriamiento

Sin un separador de aire, la relación de la mezcla de aire y agua que se bombea va a disminuir dramáticamente la capacidad de transferencia de calor haciendo que el aire actue como aislante

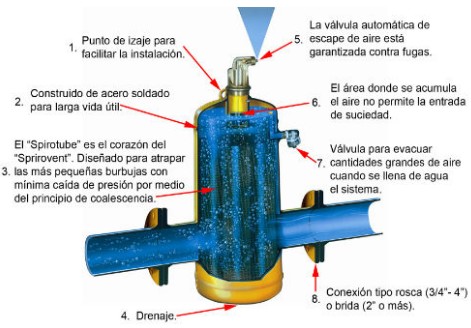

Separador de aire:

La acumulación de aire en las tuberías de la distribución del agua helada especialmente en los partes más altas del sistema es un inconveniente que se debe resolver de modo de evitar ineficiencias en la instalación.

El aire dentro de la tubería actúa como un aislante que perjudica el intercambio entre el agua helada y la carga térmica perjudicando el enfriamiento.

Todo aquel punto donde se tenga un volumen mayor del aire será más fácil para la separación del agua.

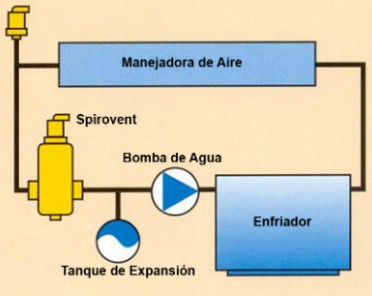

En una distribución de agua helada la mejor localización del separador de aire es en la línea de retorno (temperatura más alta), pero antes de la bomba de agua (baja presión) como se observa en el esquema.

Tanque de Expansión:

El tanque de expansión en una distribución de agua helada tiene la función de absorber los cambios de volumen del agua/solución del circuito al variar su temperatura, manteniendo la presión entre límites establecidos, bajando pérdidas y reposiciones no necesarias de líquido. Su ubicación la podemos observar en el esquema de arriba.

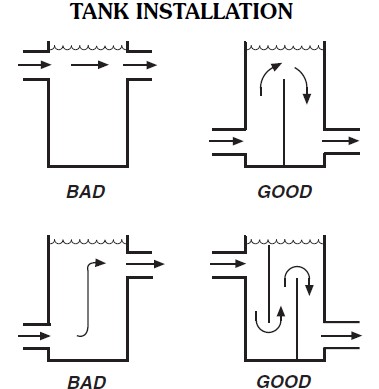

Tanque de Agua helada:

En muchas instalaciones se necesitara un tanque acumulador de agua helada para garantizar los caudales que requiere el chiller. Este depósito debe estar instalado correctamente para evitar que la concentración del agua sea uniforme dentro de él. Se debe colocar con mejor opción en el retorno del sistema.

Partes de un Chiller en Refrigerantes Naturales:

Las Partes de un chiller pueden tener variaciones, cuando se usan por ejemplo refrigerantes naturales. Vamos a estudiar algunas características de esos equipos.